2016 年,Lauscha Fiber 意识到现有的静电除尘器将无法满足即将实施的更严格的限值。该项目的目标是改善现状,不仅要满足即将实施的限值,还要达到尽可能低的排放量。

Robert Greiner 总结道:“基本上,我们有三种选择:”

- 升级现有 ESP 并在下游添加 SCR 装置

- 安装布袋除尘器,外加再加热和 SCR

- 安装催化烛形过滤器。

由于现场空间十分有限,必须对已安装的静电除尘器进行扩充以满足未来的粉尘限值成了一个问题。附加的 SCR 系统能够满足要求的限值,但需要更多空间。因空间限制,这一解决方案并不合适,无法实现 Lauscha Fiber 的目标,进一步减少粉尘排放。 必须审视新的独立解决方案,而非升级现有系统。过去,生产硼硅酸盐玻璃的类似应用都配备了冷却器和下游纤维布袋除尘器。这些解决方案难以应对由硼引起的细小粉尘,导致过滤器内堵塞和细小粉尘排放。这种技术达到了可接受的粉尘排放,但仅限于最高 250°C 的烟气温度。对于通过 SCR 催化剂进行的 NOx 处理,则需重新加热烟气,这将产生额外的运营成本。

随后对催化烛形过滤器的创新技术进行了评估。杜尔率先在中国通过一家餐具生产商成功将此技术商业化,并赢得了 2017 年创蓝奖。基于杜尔在中国的经验,Lauscha 相信 CCF 可以满足其需求。这种三合一技术能够一步处理粉尘、酸性化合物和 NOx,而无需对过程废气进行再加热。与 Lauscha 考虑的其他排放控制方案相比,CCF 系统占地更小,且可达到的排放远低于当前限值。

从技术和商业的角度,在广泛的甄选过程中比较了所有的空气污染控制方案后,决定选择 CCF。

该项目的一大优势是 LTB 与 Lauscha Fiber 的母公司 Unifrax 合作的灵活性。Unifrax Engineered Thermal Components 集团在陶瓷烛管生产方面已有超过 22 年的历史。近期,Unifrax 与 Haldor Topsoe 达成了营销联盟关系,将其过滤技术与 Topsoe 的催化剂相结合,向市场提供 Topfrax® 催化过滤器。鉴于这一情况,不难做出为此应用使用 Topfrax® 催化烛管的决定。该技术所承诺的资本支出和运营成本节省催生了 LTB 在德国的首个催化热气过滤器应用。

陶瓷烛形过滤器的功能

基于陶瓷纤维材料的高温使用限制,陶瓷烛管可承受高达 900°C 的温度。在 NOx 减排应用中,烛管的纤维涂有催化剂,这将最高操作温度限制在 400°C 以下。在这种高烟气温度下,所有必需的机械和排放控制功能都能正常工作。通过注入熟石灰吸收酸性化合物不受烟气湿度的影响,这在较低温度时很关键。 若要实现 NOx 减排,需要注入氨(NH3)或尿素。在此特定应用中,选择尿素是因为它可以存储在 IBC 内。在注入期间,尿素与充当脱硝反应反应物的 NH3 进行反应。

为确保连续使用不停机,CCF 设计有三个模块。即使一个模块中的过滤器需要维护或修理,仍有两个模块的过滤器可以运行。此功能在一年的运行中已成功通过考验。如果出现烛管破损,系统会检测每一单个模块的压降,并且可以切换到维护模式,此时烟气会通过剩余的两个模块进行处理。为了更换烛管,可以分离相关模块,而剩余的两个模块将处理整个烟气流。冷却该模块后,可以轻松更换烛管,随后系统便可以继续使用所有三个模块。

引入烟气流中的尿素量取决于所需的 NOx 破坏率,这可以使用清洁气体中的传感器通过 NOx 浓度进行检测。在原 NOx 浓度波动的情况下,集成 PLC 将自动调节注入的尿素量。

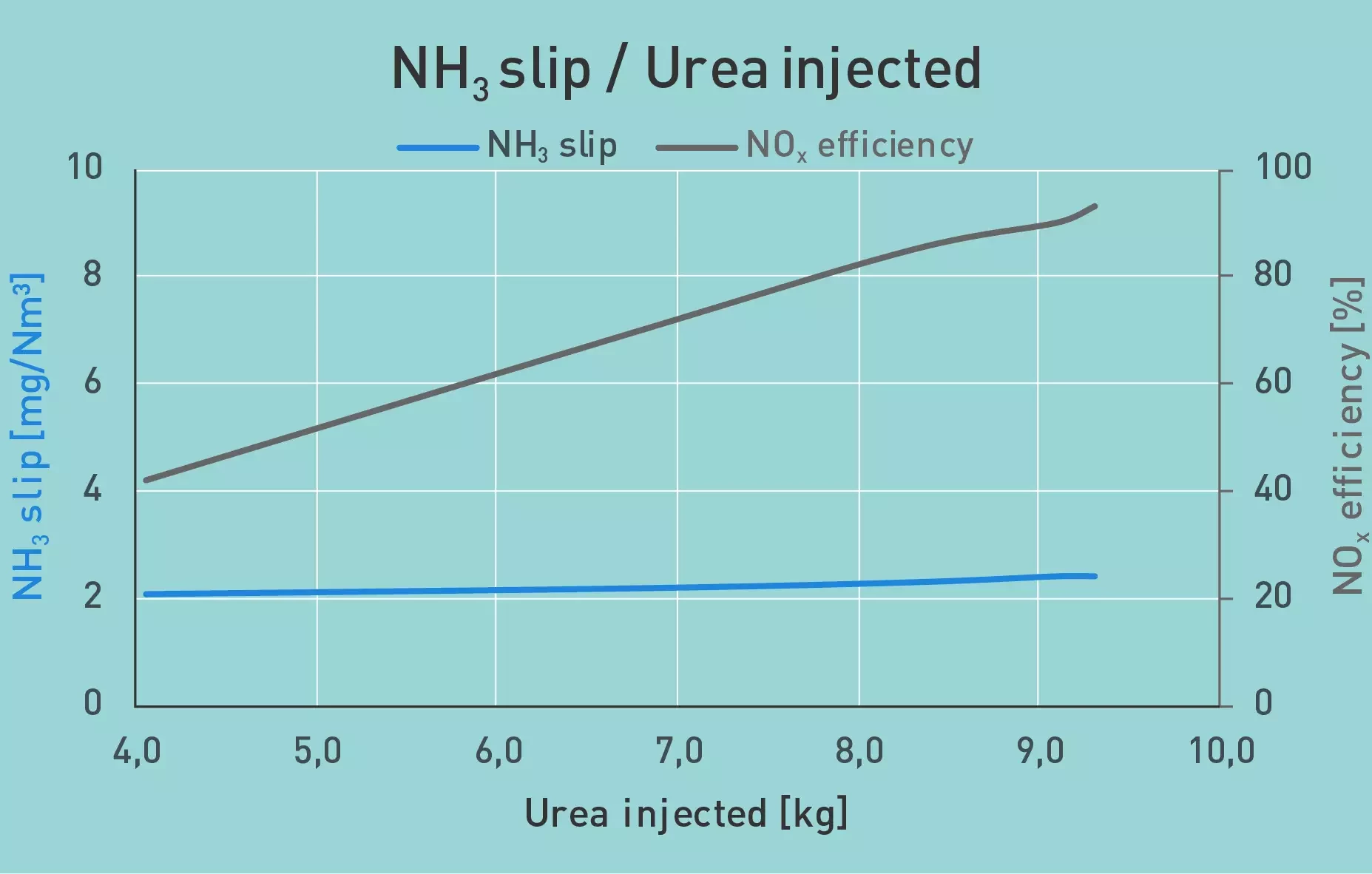

假如尿素过量,注入的尿素与破坏的 NOx 的比率将不再以化学计量。这将导致未使用的 NH3 逃逸,它可以在清洁气体中被找到。由于氨气很容易通过气味察觉,且受到立法的限制,因此需要重点检测。在表 3 总结的各种试验中,证明即使在所需的破坏效率提高的情况下,NH3 的清洁气体浓度始终远低于法定限制。

最终结果 — 为未来做好准备

整个系统已使用超过一年。粉尘排放量远低于当前和预期的未来排放要求,这是对从前情况的巨大改善。NOx 排放量远低于 500 mg/m³ 的要求限值,并且系统提供了改进潜力。

事实证明,系统的可靠性非常高且运营成本已经下降。系统的所有参数可以通过远程连接在线监测。这同样适用于供应商,使其能够提供快速帮助。

Lauscha Fiber 现已为未来做好了准备。特别感谢 Lauscha Fiber 的 Robert Greiner 和其团队以及 Unifrax 的 Johannes Skotte,他们在德国完成了此次首个安装。Lauscha 团队是该技术的坚定支持者,并将利用这些经验为更多项目绘制蓝图。

如需了解更多信息,欢迎到访杜塞尔多夫玻璃展的 LTB 和杜尔展台(15 号展厅,G42 展位),或联系我们。

Further supplier information:

Unifrax: www.unifrax.eu.com and Haldor Topsoe