Hinter den Kulissen

19.07.2024

Interview mit Nina Herr über die Aufgaben des Teams der virtuellen Inbetriebnahme

Vor zwölf Jahren begann Nina Herr als Software-Testingenieurin im Team der virtuellen Inbetriebnahme. Seitdem unterstützt sie mit Begeisterung Projekte, die sicherstellen, dass Maschinen und Anlagen von Dürr höchsten Qualitätsansprüchen genügen. Ihre vielfältigen Aufgaben und die Zusammenarbeit mit vielen verschiedenen Kunden, internationalen Kolleginnen und Kollegen faszinieren sie dabei immer wieder aufs Neue. Über die Vorteile, die sie für die Kunden erzielt, berichtet sie im Interview.

Frau Herr, wofür ist das Team der virtuellen Inbetriebnahme eigentlich da?

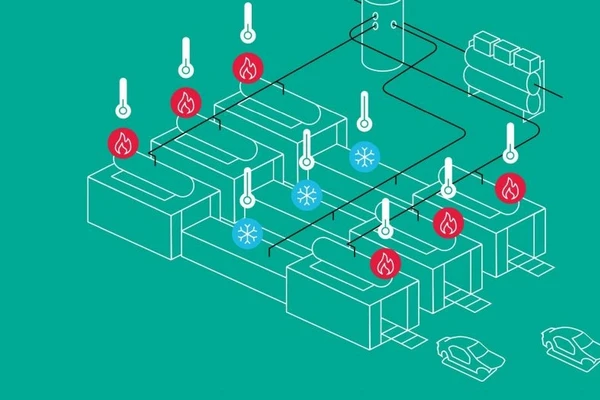

Unsere Abteilung arbeitet hinter den Kulissen daran, dass unsere Kunden die bestmögliche Lösung erhalten. Dafür identifizieren wir potenzielle Probleme in einer digitalen Modellwelt schon in der frühen Projektphase, sodass sie in der Realität möglichst erst gar nicht entstehen. Wir konzentrieren uns dabei auf das Zusammenspiel zwischen der Robotersteuerung, der Zellensteuerung und der Visualisierung.

Was genau tun Sie?

Bei der virtuellen Inbetriebnahme führen wir anlagenspezifische Simulationen durch, beispielsweise das Öffnen von Zugangstüren oder der Ausbruch eines Feuers. Das vereinfacht und beschleunigt die reale Inbetriebnahme wesentlich, da wir bereits in einer digitalen Umgebung Dinge erkennen, die ansonsten nicht bemerkt worden wären. Und wie meistens gilt auch hier die Regel: Je früher eine Unstimmigkeit auffällt – ob mechanisch, elektrisch oder in der Software – desto einfacher und kostengünstiger ist es, sie zu beheben.

Jede Software wird doch bereits von den Entwicklern auf Herz und Nieren geprüft. Wofür braucht es Sie?

Unser globales Team kommt als Beschleuniger und zusätzliche Qualitätssicherung on top. Bei der realen Inbetriebnahme werden alle Software-Komponenten auf die Anlage aufgespielt und die Funktionalitäten im Zusammenspiel mit der Hardware getestet. Das hat früher vier bis fünf Wochen gedauert. Dank der virtuellen Inbetriebnahme verschlanken wir den Prozess der Software-Implementierung auf wenige Tage. Für unsere Kunden macht das die Hochlaufphase um ein Vielfaches effizienter.

Ist die virtuelle Inbetriebnahme nur beim Bau neuer Anlagen sinnvoll?

Nein, sie ist tatsächlich im Brownfield genauso vorteilhaft wie im Greenfield. Erhält ein Bestandswerk beispielsweise eine neue Roboterstation oder einen zusätzlichen Prozess wie eine Sonderfarbanbindung, lässt sich das dank unserer Technik nicht selten in nur ein bis zwei Wochen erledigen. Umbauten neuer Reinigungsgeräte oder Ähnlichem setzen wir sogar an lediglich einem Wochenende um.

Welche Vorteile gibt es noch?

Wir können die Fehlersuche komplett unabhängig von der Hardware durchführen. Das bedeutet, wir müssen nicht physisch an der Anlage sein, was oft zeitaufwändig ist und aufgrund von Visumbeschränkungen sehr schwierig sein kann. Unsere Experten arbeiten remote von der Testumgebung aus und können dennoch global agieren. Das ist ein großer Vorteil beim sogenannten Troubleshooting. Es kommt immer wieder vor, dass nach der Inbetriebnahme spezielle Phänomene auftreten. Um den Fehler zu finden, müssen wir die Produktion nicht anhalten, sondern suchen im virtuellen Abbild danach.

Welche Kompetenzen bringen Sie und Ihr Team mit?

Das Team im Simulationsraum besteht aus Software-Testingenieuren und -Testingenieurinnen, die alle über umfangreiche Erfahrung in der Inbetriebnahme verfügen. Ich selbst habe Elektrotechnik studiert und viele Jahre Inbetriebnahmen von speicherprogrammierbaren Steuerungen durchgeführt. Wir alle sind bestens vertraut mit dem Betrieb von Anlagen, kennen also die typischen Fehler von Mensch und Maschine. Solche Situationen können wir hier ideal nachstellen, um unsere Kollegen bei ihren Tests zu unterstützen und das Vier-Augen-Prinzip anzuwenden.

Können Sie das mit Blick auf Ihre Rolle genauer beschreiben?

Unser Motto „Leading in Production Efficiency“ gilt auch für unsere eigenen internen Prozesse. Wir im Team für virtuelle Inbetriebnahme tragen dazu bei, sie so zu gestalten, dass wir effizient die Qualität liefern, die unsere Kunden von uns erwarten. Wir sehen uns dabei als interne Dienstleister mit einem sehr hohen technischen Know-how, das aus einer umfangreichen praktischen Erfahrung in der Inbetriebnahme resultiert. Wir koordinieren die Testplätze, stellen das benötigte Equipment bereit und unterstützen die Simulationen, an denen immer Dreierteams beteiligt sind – bestehend aus einem Kollegen aus der Robotersteuerung, einem aus der Visualisierung und einem aus der Zellensteuerung. Unser Team stellt also die perfekte Umgebung bereit und überprüft im Rahmen der Qualitätssicherung alle wichtigen Arbeitsschritte – denn vier Augen sehen bekanntlich mehr als zwei.

Was gefällt Ihnen an Ihrer Arbeit am meisten?

Die Vielfalt der Aufgaben begeistert mich. Wir sind Programmierer, Supporter und Terminmanager in einem. Außerdem bekommen wir sämtliche Neuerungen sofort mit, wie beispielsweise den Einsatz von RFID bei unserem Hochrotationszerstäuber EcoBell 4. Es gibt viele persönliche Kontakte mit den Kolleginnen und Kollegen im Simulationsraum, aber gleichzeitig auch in länderübergreifenden Projekten. Wenn beispielsweise ein gemeinsamer Test zwischen unserem chinesischen Standort und den polnischen Kollegen remote über unser speziell abgesichertes Firmennetzwerk stattfindet. Beides ist auf seine Art interessant.

Die Softwareentwicklung hat ein enormes Tempo. Wie halten Sie sich auf dem Laufenden?

In unserem Virtual Commissioning Forum, einem internationalen, Dürr-internen Verbund, treffen sich mehr als 40 Kolleginnen und Kollegen sowie Gastredner zweimal pro Jahr zu einer hybriden Veranstaltung mit Vorträgen zu aktuellen virtuellen Inbetriebnahmen aus verschiedenen Perspektiven. Es geht darum, die Highlights der letzten sechs Monate zu erfahren: Welche virtuellen Inbetriebnahmen gab es? Was waren die Herausforderungen? Was haben wir daraus gelernt? Das Ziel ist es, Synergien zu schaffen, Wissen auszutauschen und in einer internen Bibliothek für alle zugänglich zu machen.

Es scheint so, als würde es heute ohne virtuelle Inbetriebnahme nicht mehr gehen…

Viele Hersteller springen erst jetzt auf den Zug der virtuellen Inbetriebnahme auf. Für uns ist das tatsächlich nichts Neues mehr. Seit 15 Jahren nutzen wir ein Hardware-Emulations- und Softwaretool, entwickeln es kontinuierlich weiter und halten es stets auf dem aktuellsten technischen Stand. Die Erfahrung zeigt: Unsere Anlagen gehen zuverlässig innerhalb des vorgesehenen Zeitraums in Betrieb. Das schätzen unsere Kunden sehr.