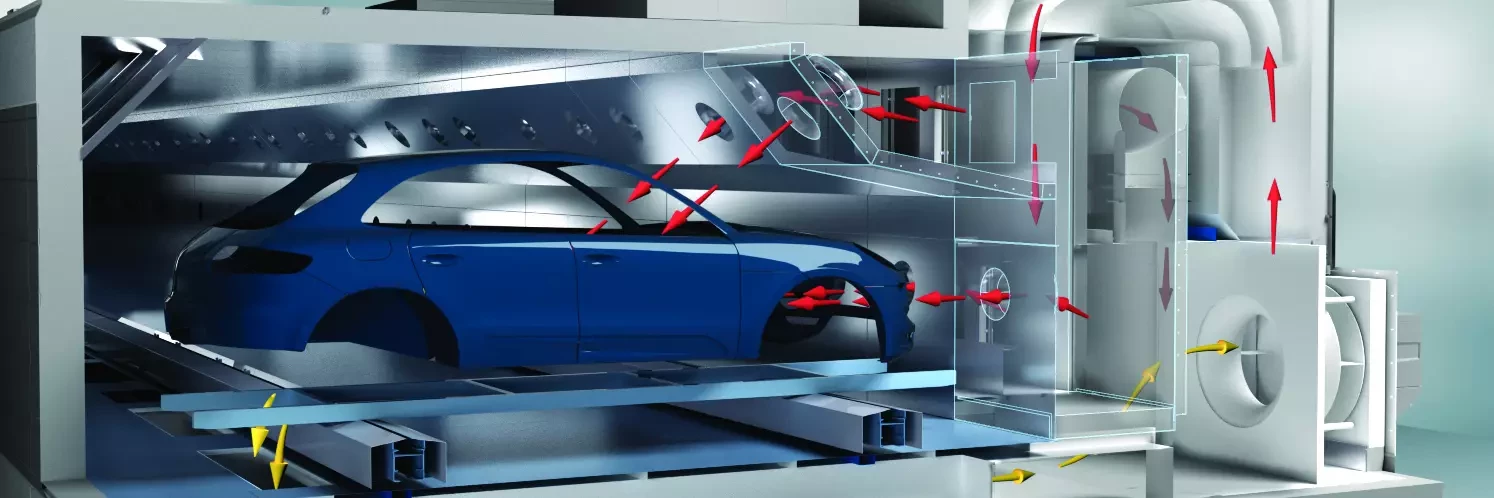

EcoInCure est équipé de buses grande portée, qui soufflent de l’air chaud à l’intérieur de la carrosserie, par l’ouverture du pare-brise. La vitesse d’écoulement autour de l’enveloppe extérieure de la carrosserie est minimale pendant ce process. Ceci qui permet d’obtenir une peinture de grande qualité et un aspect uniforme. L’uniformité de la température à l’intérieur de la carrosserie, permet de chauffer de façon extrêmement homogène les parties massives et les zones en tôle fine. Résultat : Un gain de temps de montée en température pouvant aller jusqu’à 30%, tout en minimisant les contraintes thermiques sur les composants. Ce point est particulièrement important pour les véhicules électriques et pour et les carrosseries composées de plusieurs substrats. Le concept de chauffage d’EcoInCure permet de réduire la consommation d’énergie électrique de 25 % et assure une régulation de la température de cuisson rapide et précise, ce qui était impossible avant. L’air évacué des étuves est purifié par l’intermédiaire du système intégré de postcombustion Ecopure® TAR à récupération de chaleur. La chaleur ainsi récupérée est utilisé pour le chauffage de l’étuve.

L’ensemble, de l’installation, la remonté et l’analyse des paramètres de fonctionnement et la surveillance de l’atelier peinture est assuré par la solution logicielle Dürr iTAC.MES.Suite. Le système MES modulaire fournit à tout moment des informations détaillées sur les flux de production et les données de consommation. Pour la première fois, la solution Dürr permet un suivi individuel des paramètres de cuisson et donc une maitrise de la qualité de chaque carrosserie.

Avant le passage des carrosseries dans les cabines de peinture, pour les couches de finition, une opération de prétraitement (PT) est réalisée ainsi qu’un revêtement par électro déposition (EC). Le process de trempé rotatif RoDip E permet le nettoyage et à l’application de la protection anticorrosion. La rotation de l’ensemble de la carrosserie permet d’optimiser process d’immersion, d'arrosage et de drainage. Cette technologie éprouvée, signée Dürr, est déjà utilisée pour le revêtement de plus de 10 millions de carrosseries par an dans le monde entier.

L’utilisation de la version RoDip E permet une rotation électrique et individuelle de chaque chariot, indépendamment du convoyeur principal. Les chariots programmables individuellement, offrent des courbes de trempé optimisées pour chaque carrosserie, ce qui améliore la qualité du revêtement.

La dernière génération de robots Dürr est utilisée pour toutes les étapes du process peinture. Pour les apprêts, les bases et les vernis, 61 robots EcoRP de troisième génération assurent l’application optimale de la peinture. L’application extérieure est réalisée par le robot EcoRP E043i, premier robot de peinture avec un septième axe est intégré à la cinématique principale. Deux ou quatre robots sont installés dans chaque cellule de peinture extérieure. Même pour une application en « stop and go » aucun rail n’est nécessaire. L’absence de rail offre une meilleure visibilité dans la cabine peinture tout en réduisant considérablement les opérations de maintenance de la cellule robotisée.

Les stations de mise en peinture intérieure, sont équipées de robots à six axes du type EcoRP L133i montés sur un rail. Le modèle EcoRP L033i sans rail, de conception identique, sert à ouvrir les capots. La station est complétée par des robots sacra assurant l’ouverture des portières. La dernière génération des robots Dürr est basée sur un concept modulaire. La seule différence entre les modèles à six et sept axes c’est une rotation supplémentaire au niveau de l’axe vertical. Les autres composants sont identiques, ce qui simplifie la gestion des pièces de rechange, économise des coûts de stockage et facilite la maintenance.

Les robots sont dotés de la technologie d’application Dürr la plus récente. Les pulvérisateurs de la gamme EcoBell3, associés au dispositif de nettoyage EcoBell D2 et au changeur de teinte EcoLCC2, garantissent une faible consommation de peinture et de solvants, et des changements de teinte rapides pendant le temps de cycle.

La troisième génération des robots Dürr est pilotée par une nouvelle armoire de commande, de la cinématique et du process peinture, EcoRCMP2 récemment mise au point. La plateforme de commande gère une multitude de capteurs et d’actionneurs dans le robot de peinture pour assurer un pilotage et une maintenance très performante. Une interface intégrée au robot est compatible avec le Cloud et fournit toutes les données pertinentes concernant les exigences actuelles et futures de l‘Industrie 4.0.

Avant l’application de la peinture, les mastics d’étanchéité sont déposés automatiquement sur les jonctions de carrosserie. Cette application permet d’éviter toute infiltration d’eau dans l’habitacle du véhicule. Actuellement, Dürr installe 19 robots d’étanchéité EcoRS équipés de la toute dernière technologie d’application, chez ŠKODA à Mladá Boleslav. Ces robots assurent la dépose des mastics d’étanchéité en dessous de caisse, dans l’habitacle des véhicules, ainsi que les joints de jonction de pavillon. La solution EcoGun 3D étant adaptée à l’ensemble de ses applications, la gestion des pièces de rechange est rendue très simple.

Les applications des joints de sertis des capot, portières et hayon, sont également réalisés. La dépose de ces joints est entièrement automatisée, et demande une très grande précision, car le convoyeur ne permet pas d’avoir des tolérances adaptées. Des buses spéciales sont utilisées pour l’application des sertis sur les portières et capots fermés. La distribution des peintures et mastics, vers les cabines d’application fait également partie de la fourniture de Dürr.

Le système « laveur sec » EcoDryScrubber utilisant de la poudre de calcaire, assure la captation des brouillards de peinture, dans les cabines d’application. Ce système ne demande aucune intervention manuelle car il est entièrement automatisé, robuste et facile à entretenir. Il ne demande aucune adaptation aux différents systèmes de peinture. Il est de ce fait, idéal pour les installations de capacités importantes telles que celles de ŠKODA. Un point important de l’installation concerne l’économie d’énergie qui atteint jusqu’à 60 % dans la cabine d’application. En raison de la suppression totale de l’eau et des produits chimiques, il est possible d’utiliser en production jusqu’à 90 % d’air recyclé. Cela réduit le coût de conditionnement de l’air neuf et contribue de manière significative au rendement énergétique exceptionnel de la cabine d’application.

Les performances de l’EcoDryScrubber sont également améliorées par l’utilisation du nouveau logiciel système V5.X. Il permet l’autorégulation du système. Cela se traduit directement par l’utilisation optimale de la poudre de calcaire pour capter les brouillards de peinture et donc une réduction de sa consommation.

L’utilisation de l’EcoDryScrubber à Mladá Boleslav a un second effet bénéfique: l’utilisation de la poudre de calcaire dans l’atelier de peinture ne représente que son premier usage. En effet, la poudre de calcaire saturée en peinture peut être utilisée comme moyen de chauffage dans la propre centrale électrique de l’usine, de sorte qu’aucun déchet n’est produit grâce à l’utilisation ce système EcoDryScrubber.

Ce système, utilisant la recirculation, permet de rejeter de l’air très concentré en solvant et parfaitement filtré. Ceci permet d’avoir un dispositif de purification de l’air très compact, composé d’un système de concentration par adsorption des COV très efficace (Ecopure® KPR) et d’un système de purification thermique de l’air évacué en aval (Ecopure® TAR). L’énergie nécessaire à la désorption de l’air dans du système Ecopure® KPR est fourni par le gaz purifié provenant du système de purification thermique Ecopure® TAR. Cela réduit les coûts d’investissement du système d’air d’évacuation de 60 %. Les besoins en énergie pour la purification de l’air évacué sont réduits de 80 % avec cette solution combinée.

L’installation est conçue pour une capacité de production de 30 véhicules par heure et assurera la mise en peinture des modèles ŠKODA de milieu de gamme à partir de juin 2019.