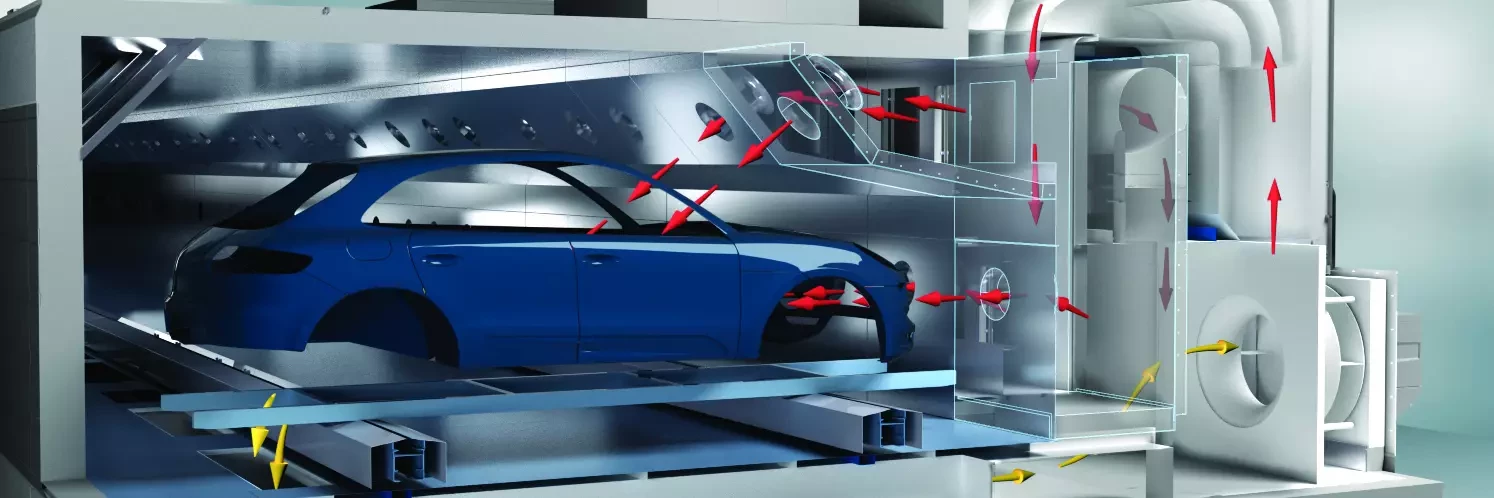

EcoInCure cuenta, en el interior de su horno, con boquillas de largo alcance que soplan aire caliente en el interior del cuerpo a través de la abertura del parabrisas. La velocidad de flujo de aire alrededor del exterior de la carrocería durante este proceso es mínima, lo que favorece un pintado sin fallos. Al mismo tiempo, la transferencia óptima de calor dentro de la carrocería permite un calentamiento sumamente homogéneo, desde las piezas principales a los metales más finos, para reducir los tiempos de calentamiento en un 30%, con un estrés térmico mínimo en los componentes, algo especialmente importante para el secado de vehículos eléctricos y carrocerías multicapa. El concepto de calentamiento de EcoInCure reduce en un 25% el consumo de energía eléctrica y regula la temperatura de secado con una precisión y velocidad imposibles hasta la fecha. El aire de extracción de los hornos se purifica a través del sistema integrado con recuperación de calor Ecopure® TAR y se reutiliza para el sistema de calentamiento del horno.

La instalación entera, incluyendo la extracción y evaluación de datos y la supervisión de las plantas, es controlada por la solución de software iTAC.MES.Suite de Dürr. El sistema modular MES proporciona información detallada de los flujos de producción y de datos de consumo en todo momento. Además, Dürr está usando por primera vez la tarjeta electrónica de calidad para el proceso de secado, lo que hace posible el seguimiento de calidad de secado de cada carrocería.

Antes de aplicar la capa superior de pintura en la cabina de pintura, las carrocerías reciben un tratamiento previo (PT) y un electro-recubrimiento (EC). El proceso de inmersión rotatoria RoDip E (tecnología que ya está siendo usada en todo el mundo para garantizar la calidad del recubrimiento en más de 10 millones de carrocerías cada año) se usa para limpiar y aplicar la protección aticorrosión. La rotación completa de la carrocería optimiza los procesos de inmersión, inundación y drenaje.

Desde la imprimación hasta la capa base y el revestimiento transparente, un total de 61 robots de tercera generación EcoRP garantizan una aplicación de pintura eficiente. La pintura exterior se aplica con el EcoRP E043i, el primer robot de pintura cuyo séptimo eje está integrado dentro de su propia cinemática. Entre dos y cuatro son instalados en cada una de las celdas de pintura exterior. El proceso de pintado intermitente evita la necesidad de un rail, lo que mejora la visión de la cabina y la eliminación de ejes de posicionamiento para reducir así el mantenimiento de cada robot.

Las estaciones de pintura interior están equipadas con los robots EcoRP L133i de seis ejes, que son instalados sobre un rail. Por su parte, los EcoRP L033i sin rail son usados para abrir las cubiertas, y son asistidos por sistemas de apertura de puertas Scara. Los robots de Dürr tienen una estructura modular y la única diferencia entre los modelos de seis ejes y los de siete ejes es el eje adicional en el brazo principal, diseñado para la rotación. Los demás componentes son idénticos y simplifican la gestión de las piezas de repuesto, lo que reduce los costes de almacenamiento y facilita el mantenimiento.

El taller cuenta con las últimas tecnologías de aplicación de Dürr. La serie de atomizadores EcoBell3 vinculados con EcoBell Cleaner D2 y el cambiador de color para capa base EcoLCC2 ofrecen un consumo de pintura muy reducido, así como cambios rápidos de color en cada ciclo.

El sistema está controlado por la plataforma EcoRCMP2, que combina multitud de sensores e interruptores para controlar cada robot de pintura y favorecer el mantenimiento. Una interfaz integrada permite que el sistema esté listo para su uso en la nube, y proporciona los datos relevantes para necesidades actuales y futuras en el panorama de la industria 4.0.

En el momento previo a la primera capa de pintura, las juntas de soldadura de los las carrocerías se sellan y encolan automáticamente para que el agua no pueda infiltrarse posteriormente en el interior del vehículo. ŠKODA contará con 19 robots de sellado EcoRS para sellar las juntas desde abajo, desde dentro de la carrocería y desde el techo. Como el estandarizado EcoGun2 3D es apto para todos los campos de aplicación de sellado de juntas se ha minimizado la necesidad de recambios en stock.

Las juntas y huecos en las puertas, el capó y el maletero son sellados automáticamente durante este proceso con una alta precisión para evitar cualquier problema en el proceso de transporte de las carrocerías. Para la aplicación de la pintura en los cantos interiores de puertas y capós cerrados se usan boquillas especiales. Toda la pintura y el material de alta viscosidad para las estaciones de pintura y sellado también es suministrado por Dürr.

Por su parte, EcoDryScrubber, un sistema automático de separación en seco con polvos de piedra caliza como aglutinante, se hará cargo de la separación del exceso de rociado de pintura en la cabina. Este sistema es resistente y fácil de mantener y no requiere adaptación a sistemas de pintado diferentes, algo ideal para instalaciones de alto volumen como las de ŠKODA. Un punto importante es el ahorro de energía, que llega al 60% en la cabina de pulverización. Al eliminar por completo el agua y los productos químicos, se puede reutilizar hasta el 90% del aire recirculado en la producción, lo que reduce el coste de acondicionar aire fresco y lo convierte en un factor decisivo en la eficiencia energética de la cabina de pintado.

El rendimiento del EcoDryScrubber se ha optimizado con el nuevo software V5.X, que permite al sistema ser autorregulado. Como resultado directo, se hace un uso óptimo del polvo de piedra caliza para la fijación del exceso de pulverización y se reduce así el consumo.

Además, EcoDryScrubber permite utilizar el polvo de piedra caliza saturado con pintura como un medio de calentamiento en la propia estación generadora de la fábrica, lo que evita cualquier gasto gracias al sistema de separación en seco. El sistema de separación en seco genera un aire de extracción altamente concentrado y filtrado. Así se crea un sistema de purificación de aire muy compacto, que combina un sistema de concentración de absorción de compuestos orgánicos volátiles altamente eficiente (Ecopure® KPR) con un sistema de purificación del aire de extracción (Ecopure® TAR). La energía necesitada por el sistema de desorción de aire Ecopure® KPR es recuperada mediante el gas purificado del sistema de purificación del aire, lo que reduce la inversión de costes para el sistema de aire de extracción en un 60%. Con esta combinación se reduce la energía necesaria para la purificación del aire de extracción en un 80%.

La planta está diseñada para procesar 30 vehículos por hora y pintará los modelos de gama media de ŠKODA a partir de junio de 2019.