L'assemblage final d’un véhicule électrique implique d'énormes changements structurels. La transformation de l’atelier de fabrication Volkswagen à Zwickau démontre l’ampleur de ces changements. Depuis juin 2020, sur le site de Zwickau, seules des voitures électriques sortent des chaînes de production, avec pour horizon la production de 330 000 unités par an à l’avenir sur le site de Zwickau. Dürr a répondu aux nouveaux défis de l’assemblage final grâce à sa solution NEXT.assembly. Dürr réunit dans cette solution les savoir-faire dans tous les domaines : la planification et le conseil à la technologie de transport ; le collage ; l’assemblage et le remplissage ; les bancs d’essai en fin de ligne et les solutions numériques adéquates pour l’assemblage final. Cela permet aux constructeurs de sélectionner soit des composants individuels à partir d’un système modulaire, soit une solution globale optimisée pour leurs offensives électriques. L’exemple du site Volkswagen à Zwickau permet de démontrer précisément comment cette gamme de produits Dürr s'adapte aux besoins des clients.

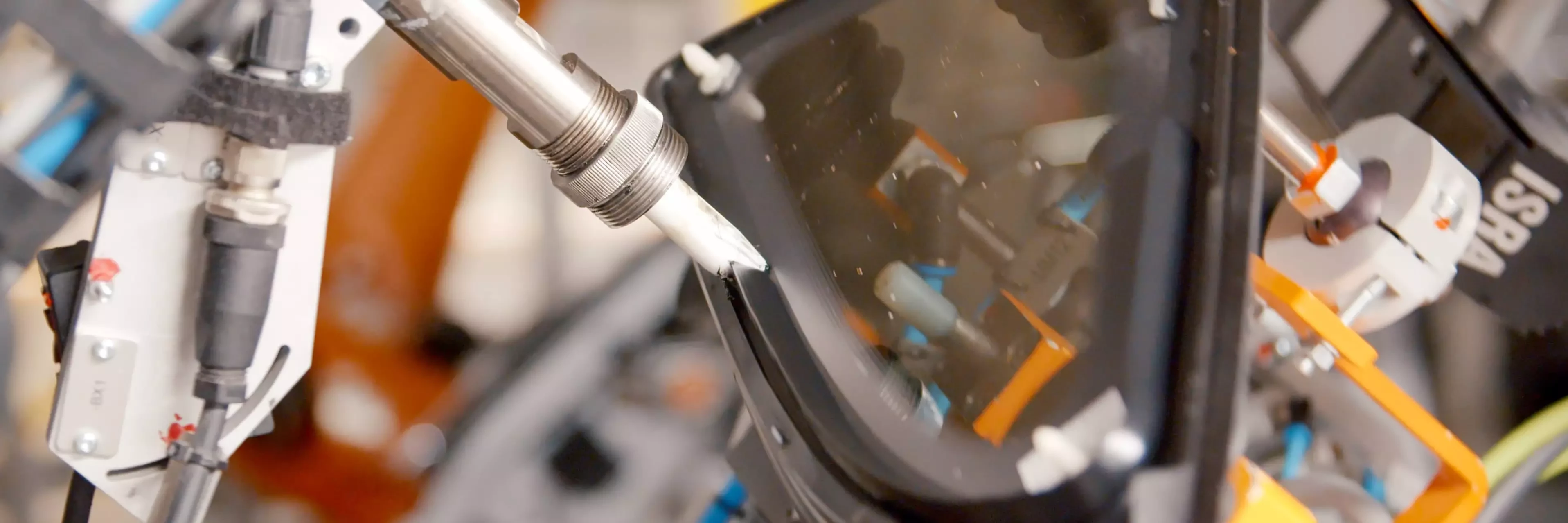

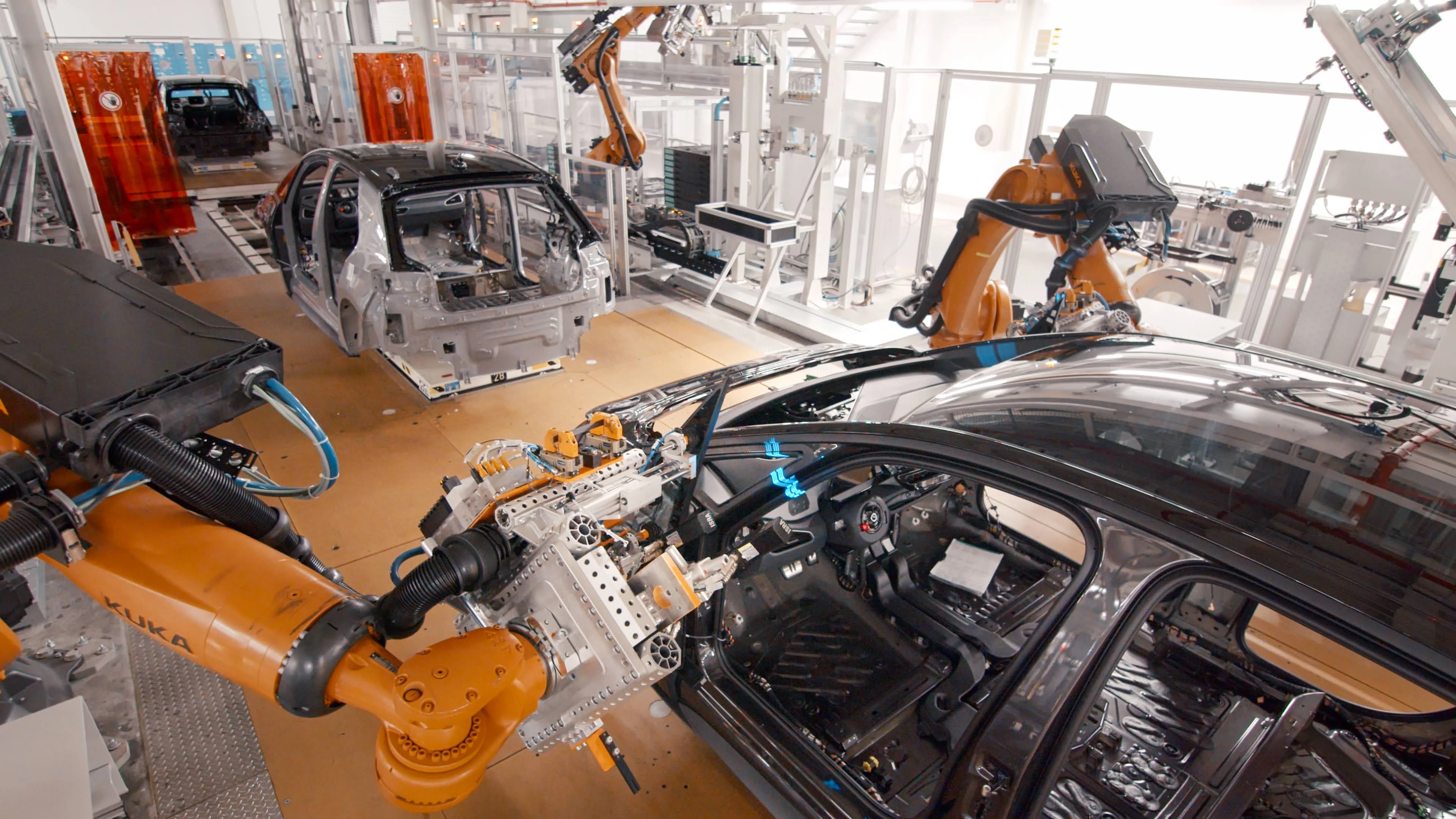

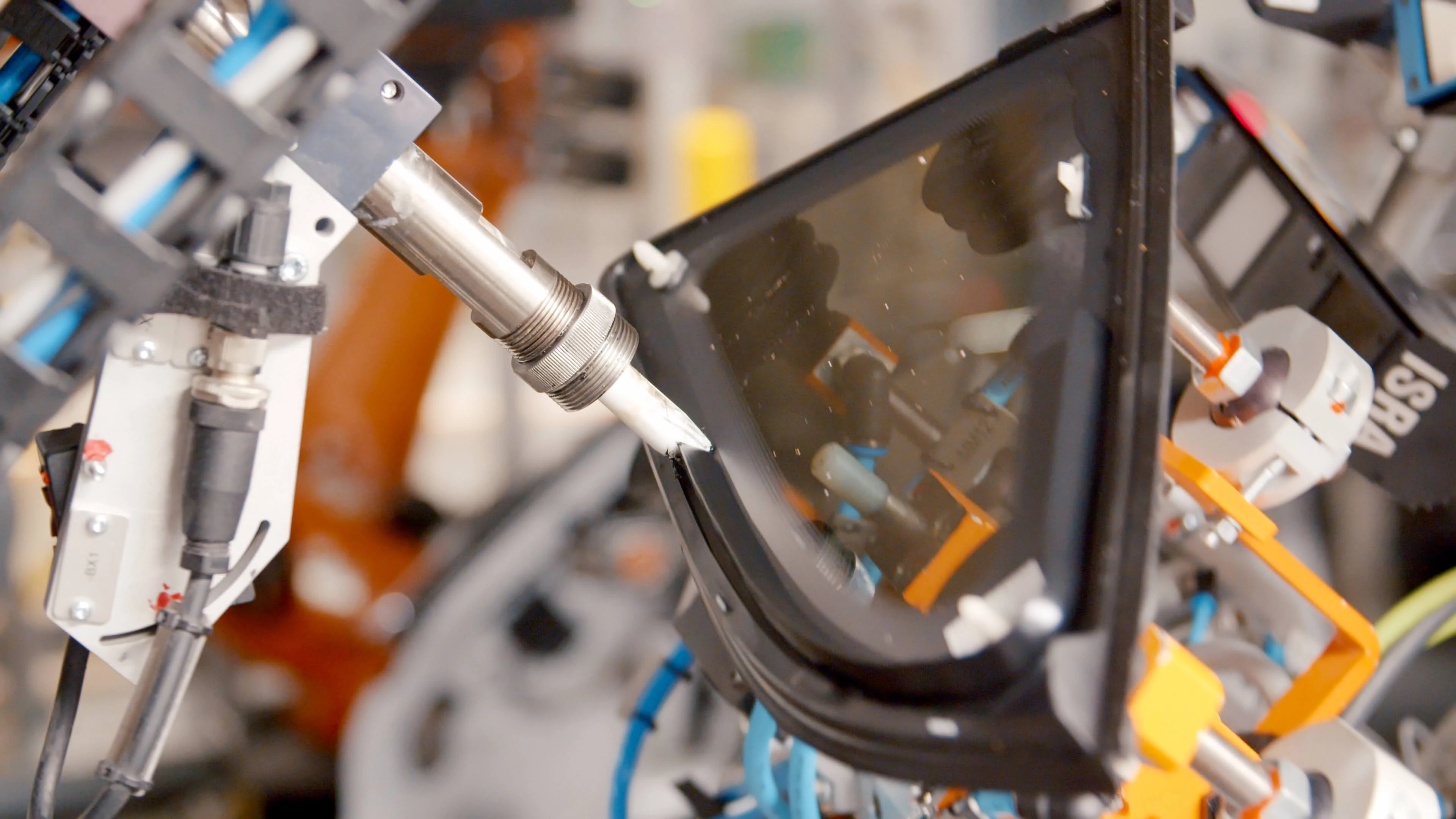

Un système innovant d’insertion de vitres fortement automatisé et hautement flexible

Le centre de vitrage pour la plateforme automobile modulaire MEB a été largement automatisé au cours de la modernisation de l’usine. Désormais, tout se passe de manière entièrement automatique : l’alimentation des grandes vitres depuis des conteneurs de transport séquencés et celle des vitres latérales depuis des conteneurs de transport de type spécifique par le module logistique ; l’application de colle et l’insertion des grandes vitres en fonctionnement par cycle et des vitres latérales en fonctionnement par flux. Auparavant, l’insertion automatisée des vitres latérales n’était possible qu’en mode « stop and go ». Le processus de suivi de ligne mis au point en étroite collaboration avec Volkswagen change tout cela, en maintenant les carrosseries en mouvement sur des plateformes skillet tandis que des robots collent les vitres latérales. L’un des avantages du processus réside dans les importantes baisses de coûts, puisque la technologie de convoyeur n’a plus besoin d’être adaptée au fonctionnement par cycle. En outre, il est possible de sélectionner efficacement l’emplacement, étant donné que le système de collage des vitres latérales peut s’intégrer partout dans la chaîne d’assemblage.

Un assemblage plus rapide et moins coûteux

L’usine de Zwickau bénéficie également d’un équipement optimal pour le processus d’assemblage pour véhicules électriques comprenant huit systèmes de vissage multiple direct x-gun. Dürr a mis au point ce système spécifiquement pour réunir la carrosserie et la batterie, atteignant ainsi un niveau d’automatisation inégalé. Ce dispositif de vissage breveté contient jusqu’à quatre vis dans un magasin et les serrent une à une avec un seul tournevis. Les huit systèmes x-gun permettent de visser 26 vis par minute. Ce système permet d’économiser les frais induits par les axes intermédiaires sur palettes, désormais inutiles.

Technologie de remplissage : un maximum de variantes, un minimum d’espace

Différents réfrigérants sont utilisés pour la climatisation de l’habitacle des modèles Volkswagen ID.3 construits à Zwickau. L’utilisation du R744 est une première pour Volkswagen, car les propriétés thermodynamiques de ce réfrigérant permettent de s’en servir pour le refroidissement et le chauffage. L’économie d’énergie obtenue augmente l’autonomie des voitures électriques. Le changement de production exige également une nouvelle approche technologique pour le remplissage. La conversion a eu pour but de remplir les véhicules de R744 dans le même temps de cycle que celui des réfrigérants précédemment utilisés. Pour arriver à ce résultat, la technologie de remplissage a été modernisée, de l’unité de base jusqu’aux adaptateurs, pour la nouvelle génération d’adaptateurs G4 Blue. En modifiant les consoles de déplacement, il a été possible d’intégrer de nouveaux composants pour le R744.

Technologie de convoyeur : compatible et fonctionnelle

Le hall pilote de l’usine de Zwickau possède une section de 256 mètres de long pour des convoyeurs suspendus. Par le passé, 22 potences en C équipées de tables élévatrices à ciseaux servaient à transporter les carrosseries. Celles-ci ne sont pas compatibles avec la géométrie du soubassement de la plateforme MEB, tout particulièrement du fait de la batterie haute tension. Dürr a par conséquent remplacé les 22 paires de potences en C par des potences à 4 bras sur le châssis de la table élévatrice à ciseaux de la balancelle carrosseries. Comme il n’était plus possible de transporter les carrosseries avec les roues dans la potence, une plateforme de levage adéquate pour l’assemblage des roues et l’opération de transfert a été fournie.

À Zwickau, les différents composants du système modulaire NEXT.assembly sont regroupés dans un système d'assemblage final où tous les processus et les technologies sont placés de manière optimale pour l’ère de l’électromobilité.

Dans cette vidéo, Dürr présente le processus entièrement automatisé de montage des vitres latérales à l’aide du suivi de ligne.