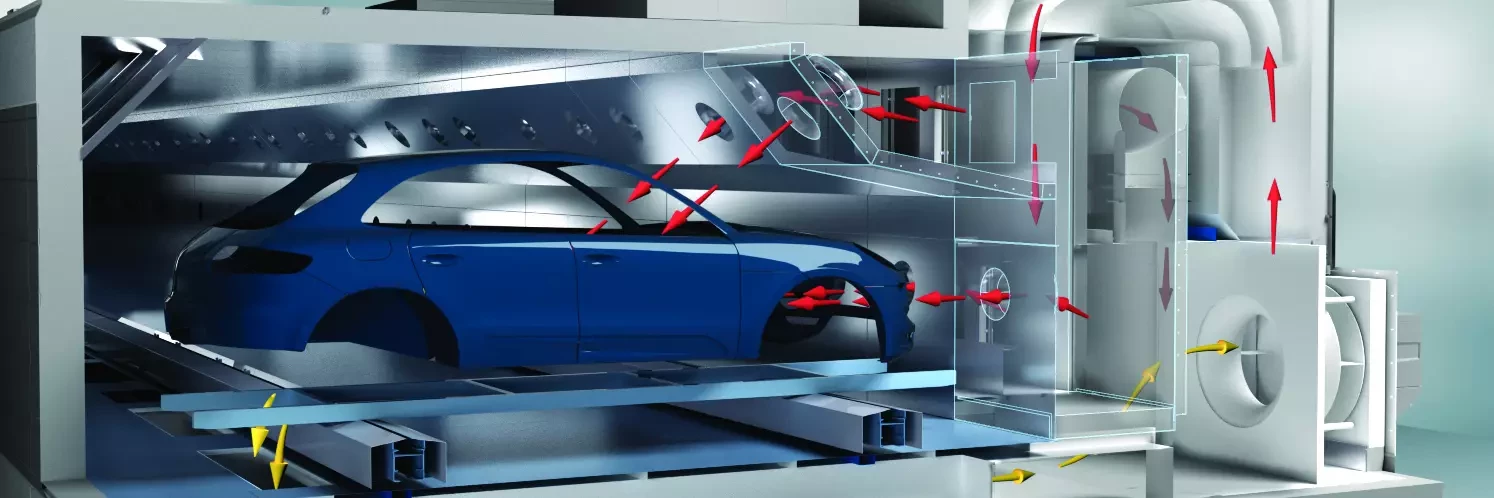

Ma, per il momento, restiamo concentrati sul forno: EcoInCure presenta degli ugelli a lunga gittata che soffiano aria calda all'interno della scocca attraverso l'apertura del parabrezza. La velocità di flusso intorno al rivestimento esterno della scocca durante questo processo è minima. Questo ha come risultato che la vernice sia perfettamente distesa, senza interruzioni e la finitura sia di massima qualità. Allo stesso tempo, il trasferimento ottimale di calore all'interno della scocca consente un riscaldamento estremamente omogeneo tanto delle lamiere sottili quanto delle parti ad alto spessore. Il risultato è un tempo di riscaldamento del 30% più breve con sollecitazioni termiche sui componenti minimizzate , il che è particolarmente importante nel caso dei veicoli elettrici e di scocche multi-strato. Il concetto di trasferimento del calore di EcoInCure riduce il fabbisogno di energia elettrica del 25% e regola la temperatura di polimerizzazione con una precisione e una rapidità che prima erano impossibili da ottenere . L'aria estratta dai forni viene depurata tramite il sistema di postcombustione integrato Ecopure® TAR con recupero di calore e quindi riutilizzata dal sistema di riscaldamento del forno.

L'intero impianto, compresa l'acquisizione e la valutazione dei dati e il monitoraggio della linea di produzione, è controllato dalla soluzione software Dürr iTAC.MES.Suite. Il sistema modulare MES fornisce in ogni momento informazioni dettagliate sui flussi di lavoro della produzione e sui dati di consumo. Per la prima volta, ad esempio, Dürr utilizza la scheda di qualità elettronica per il processo di essiccazione, che consente di tracciare la qualità di essiccazione di ciascuna scocca.

Prima che alle scocche venga applicata la mano finale nella cabina di verniciatura, esse subiscono il pretrattamento (PT) e la verniciatura elettroforetica (EC). Il processo di immersione con rotazione Rodip e viene utilizzato per pulire e applicare la protezione anticorrosione. La rotazione dell'intera scocca ottimizza il processo di immersione, inondazione e drenaggio. Questa tecnologia testata e collaudata di Dürr è già utilizzata per proteggere ben oltre 10 milioni di scocche in tutto il mondo ogni anno.

L'uso della versione RoDip E con azionamento elettrico in PT ed EC indica che esiste un azionamento separato per la rotazione in ciascun carrello oltre all'azionamento di convogliamento. I carrelli programmabili individualmente consentono curve di immersione ottimizzate per il modello di scocca, ne consegue una migliore qualità del rivestimento.

L'ultima generazione di robot di Dürr viene utilizzata in tutte le fasi del processo coinvolte nella verniciatura. Dal primer (mano di fondo), alla base e alla linea di rivestimento trasparente, per un totale di 61 robot di verniciatura EcoRP di terza generazione che garantiscono un'applicazione efficiente della vernice. La verniciatura esterna viene realizzata da EcoRP E043i, il primo robot di verniciatura nel quale il settimo asse è integrato nella cinematica del robot. Due o quattro robot sono installati in ciascuna delle celle di verniciatura degli esterni. Il processo di verniciatura stop-and-go fa sì che non necessitino di un asse longitudinale. Ciò consente una migliore visione della cabina e l'eliminazione dell'asse di posizionamento riduce significativamente gli sforzi di manutenzione nella cella del robot.

Le stazioni di verniciatura interna sono equipaggiate con i robot a sei assi di tipo EcoRP L133i, montati su una rotaia. Tale modello costruito in maniera identica all'EcoRP L033i senza rotaia viene utilizzato per aprire i cofani. I robot sono assistiti da apriporta Scara. L'ultima generazione di robot Dürr presenta una struttura modulare. L'unica differenza tra i modelli a sei e a sette assi risiede nell'asse di rotazione aggiuntivo nel braccio principale. I componenti altrimenti identici semplificano la gestione delle parti di ricambio, consentono risparmi nei costi di immagazzinaggio e facilitano la manutenzione.

I robot sono dotati della più recente tecnologia di applicazione Dürr. La serie di atomizzatori EcoBell3, unitamente agli associati EcoBell Cleaner D2 e ai dispositivi per il cambio colore EcoLCC2, offrono un consumo ridotto di vernici e solventi, nonché rapidi cambi di colore e un conseguente ridotto tempo ciclo.

La terza generazione di robot Dürr viene monitorata anche da un controllore di processo e di movimento di nuovo sviluppo denominato EcoRCMP2. La piattaforma di controllo combina una moltitudine di sensori e attuatori nel robot di verniciatura e nei sistemi di controllo o manutenzione di livello superiore. Un'interfaccia integrata rende il robot "cloud ready" e fornisce tutti i dati pertinenti per i requisiti attuali e futuri nel panorama dell'industria 4.0.

Anche prima che le scocche siano rivestite con il loro strato di vernice, le saldature e le giunture di incollaggio vengono sigillate in maniera completamente automatica. Ciò garantisce che l'acqua non possa successivamente infiltrarsi all'interno del veicolo. Dürr sta installando in totale 19 robot di sigillaturaEcoRS con la più recente tecnologia di applicazione presso ŠKODA a Mladá Boleslav. Questi robot hanno il compito di sigillare i cordoni di saldatura dal basso, all'interno della scocca e nei cordoni di saldatura del tetto. Dal momento che il dispositivo standardizzato EcoGun2 3D è adatto a tutti i campi di applicazione nella sigillatura di giunzioni, è necessario tenere a magazzino soltanto un numero ridotto di pezzi di ricambio.

Gli spazi vuoti nelle porte, nel cofano e nel portellone posteriore vengono sigillati durante questo processo. La sigillatura completamente automatica delle giunture richiede anch'essa un'elevata precisione, dato che la tecnologia del trasportatore è soggetta a determinate tolleranze. Ugelli speciali vengono utilizzati per l'applicazione di flange bordate su porte e cofani chiusi. Dürr fornisce anche l'intera fornitura di materiale per verniciatura e ad alta viscosità per le stazioni di verniciatura e di sigillatura.

L'EcoDryScrubber, un sistema di separazione a secco con polvere calcarea come legante, sostituirà la separazione dell'overspray di verniciatura nella cabina di spruzzatura. Questo sistema non richiede alcuna gestione manuale in quanto è completamente automatizzato, robusto e di facile manutenzione e non richiede alcun adattamento a diversi sistemi di verniciatura. Ciò lo rende ideale per impianti per grandi volumi come nel caso di ŠKODA. Un aspetto importante è il risparmio energetico fino al 60% nella cabina di spruzzatura. Eliminando completamente l'acqua e le sostanze chimiche, è possibile utilizzare fino al 90% dell'aria di ricircolo nella produzione. Ciò riduce il costo del condizionamento dell'aria di rinnovo ed è il fattore decisivo per l'eccezionale efficienza energetica della cabina di spruzzatura.

Le prestazioni dell'EcoDryScrubber vengono ulteriormente migliorate attraverso l'uso del nuovo sistema software V5.X. Esso consente infatti al sistema di autoregolarsi. Come risultato diretto, si fa un uso ottimale della polvere calcarea per legare l'overspray, riducendo così i consumi.

L’uso dell'EcoDryScrubber ha un effetto collaterale speciale a Mladá Boleslav: l'uso della polvere calcarea nell'impianto di verniciatura è solo il suo primo utilizzo. La polvere calcarea satura di vernice può essere utilizzata come mezzo di riscaldamento nella stazione di rigenerazione dell'azienda, il che significa che non viene prodotto alcun rifiuto grazie al sistema di separazione a secco.

Il sistema di separazione a secco produce aria di scarico altamente concentrata e filtrata in maniera particolarmente efficiente. Ciò consente di disporre di un sistema di depurazione dell'aria molto compatto costituito da un sistema di concentrazione ad adsorbimento di VOC altamente efficiente (Ecopure® KPR) con un impianto termico per la depurazione dell'aria di scarico a valle (Ecopure® TAR). L’energia richiesta per l'aria di desorbimento del sistema Ecopure® KPR viene recuperata dal gas depurato dell'impianto termico per la depurazione dell'aria di scarico. Ciò riduce del 60% i costi di investimento per l'impianto dell'aria di scarico. Il fabbisogno energetico per la depurazione dell'aria di scarico è ridotto dell'80% in questa combinazione.

L'impianto è progettato per un cadenza di 30 veicoli l'ora e vernicerà i modelli di fascia media di ŠKODA a partire da giugno 2019.