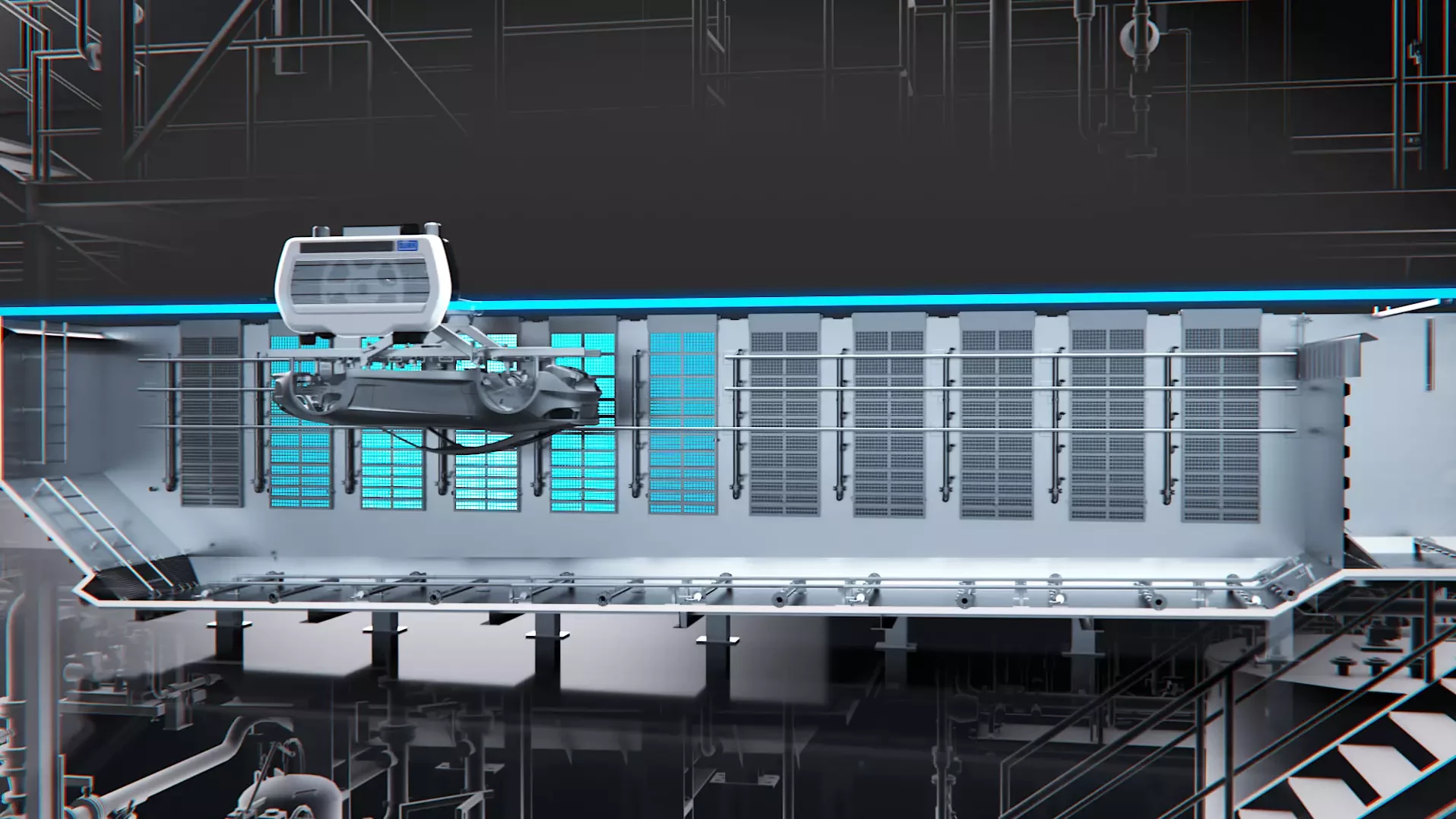

到目前为止,当使用传统的晶闸管整流器时,阴极电泳的浸渍步骤只能分成几个区域进行。若一个整流器发生故障,则很大一部分涂层电流缺失,导致涂层瑕疵和车身损坏。EcoDC MACS则不存在这种风险,因为杜尔将以前的大型晶闸管整流器拆分为许多小型整流器模块,每个模块仅向浸涂槽的一小部分提供电压。一个小型整流器模块故障不会再对涂层质量产生负面影响。此外,相比之下小型整流器模块的成本仅是原来的一小部分,更换费用因此大大降低。

EcoDC MACS将传统晶闸管整流器分成多个小型整流器模块还有另一个好处:可以控制小型阳极组甚至单个阳极,因而可在电泳涂装过程中进行更精准的电压调节,并可优化电压分布,从而可针对更多车型进行灵活设计。

通过碳化硅半导体提高效率

杜尔通过碳化硅(SiC)制成的新式半导体取代了传统IGBT模块(绝缘栅双极晶体管),将EcoDC MACS的效率提高到96%。这可产生更高的电能转化,并通过降低废热排放和冷却空气要求实现节能。对每小时喷涂58台车身的涂装车间进行数据采样,结果表明,由于碳化硅(SiC)半导体的运行效率较高,有效功率差约为45kW。假设每年运行230个工作日,每天运行20小时,电价按每千瓦时0.21欧元计,EcoDC MACS每年可降低能源成本至少超过4.3万欧元。此外,还可通过提高网络质量和降低无功功率来节约成本。

采用有源谐波补偿技术

EcoDC MACS还采用了另一项创新技术:采用主动式前端(AFE)技术实现了线性电流消耗,平衡了(最坏情况下)可能导致设备关闭和停工的谐波电流。因主动式前端(AFE)的功率因数提高到接近于1,用户无须再另外配备补偿系统,从而降低了投资成本。此外,有源谐波补偿技术还确保符合供电电压质量标准。

简化故障排查

杜尔摒弃了原来的特殊环形总线系统,采用常用的Profinet或Ethernet IP接口进行数据传输,优化了从整流器模块到控制单元的数据传输,从而简化了故障排查,并提高了设备的可靠性。功能强大的总线系统也是附带诊断功能的工业 4.0 解决方案的重要先决条件。

提供更高电压,适应未来新涂料

新型碳化硅整流器模块适用于未来需要更高涂装电流或电压的新型涂料。EcoDC MACS的额定直流电流最高可达450 V DC,每个整流器模式的额定电流最高可达120 A DC,助力工厂轻松适应未来新涂料。

EcoDC MACS新型整流器已经在两个工厂中应用,在保障系统设备最佳运行状态的同时,确保最佳的涂装效果。在市场上碳化硅整流器取代IGBT技术近十年之久,也可以通过改造后替代传统晶闸管整流器。