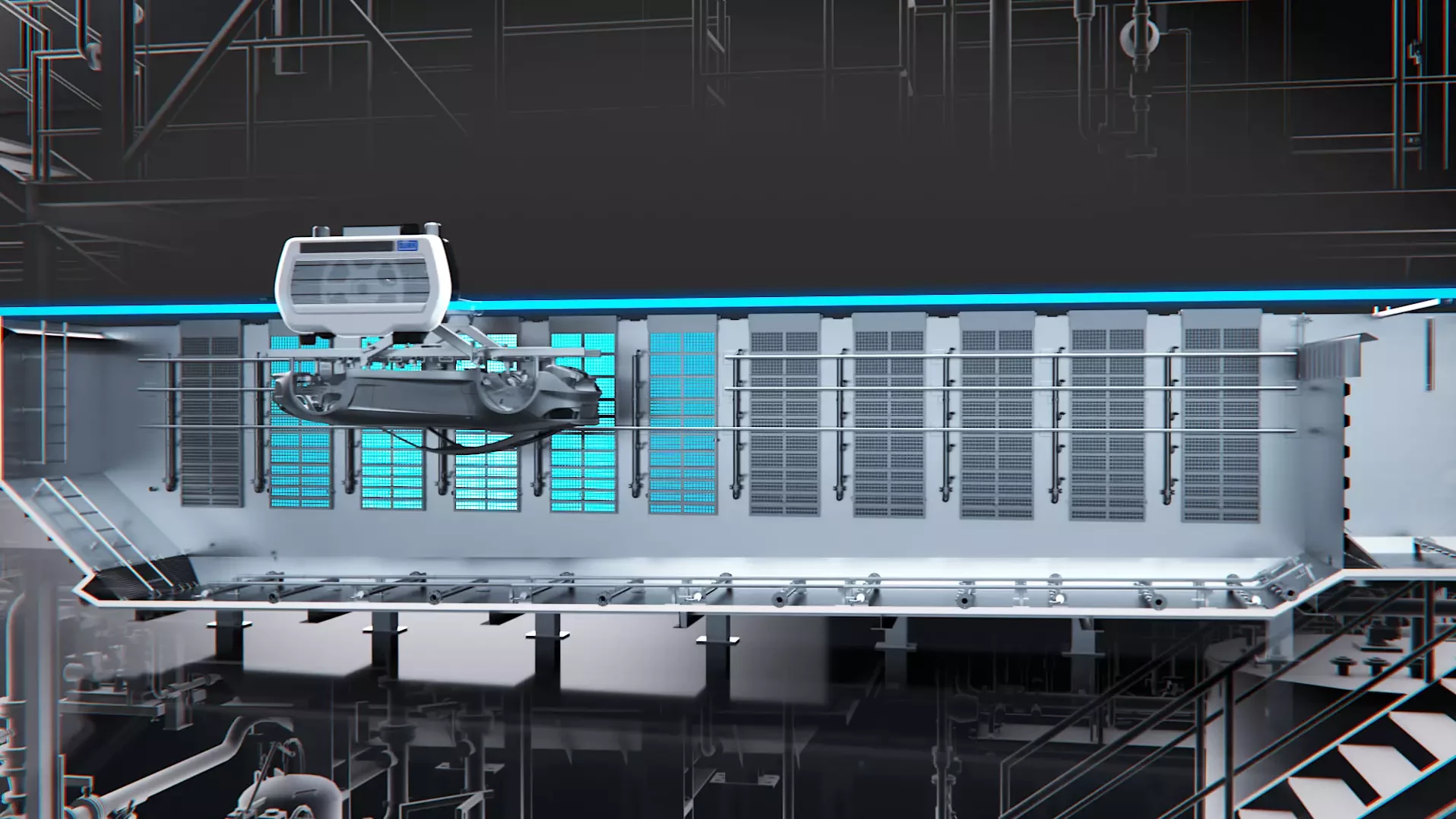

Até agora, a etapa de imersão da eletrodeposição catódica só podia ser dividida em algumas áreas quando se utilizava retificadores de tiristor convencionais. Se um retificador falhava, uma grande parte da corrente de eletrodeposição se tornava indisponível, resultando em revestimento imperfeito e em uma carroceria inutilizável. Este risco não existe mais com o EcoDC MACS, uma vez que a Dürr dividiu os grandes retificadores de tiristor anteriores em muitos módulos de retificadores pequenos, cada um oferecendo tensão para apenas uma pequena seção do tanque. A falha de um retificador não afeta mais negativamente a qualidade do revestimento. Como as unidades menores custam apenas uma fração, o investimento em unidades de reposição é significativamente reduzido.

Outra vantagem da divisão em pequenas unidades, é que o EcoDC MACS pode controlar pequenos grupos de ânodos até o nível de ânodo individual. Isso permite um ajuste de tensão muito mais preciso no banho de imersão e também os perfis de tensão são otimizados, projetados de forma flexível para muitos modelos de carroceria.

Maior eficiência por meio de semicondutores de carbureto de silício

A Dürr aumentou a eficiência do EcoDC MACS em até 96%, pela substituição dos módulos IGBT convencionais (transistor bipolar de porta isolada) por semicondutores modernos feitos de carbureto de silício (SiC). Com isso, há mais energia com menor calor de exaustão e menor necessidade de ar de refrigeração, resultando em economia de energia. Um exemplo de cálculo para uma linha de pintura com 58 carrocerias por hora comprova a diferença da potência efetiva, uma vez que a maior eficiência operacional dos semicondutores SiC é de cerca de 45 kW. Presumindo-se 20 horas de produção por dia, 230 dias úteis por ano e um custo de eletricidade de 0,21 euros por kWh, isso resulta em uma redução dos custos de energia superior a 43 mil euros/ano, além da economia decorrente da melhoria da qualidade da rede e de energia reativa mínima.

Compensação ativa de harmônicas

Outra inovação é o consumo de corrente linear, possível graças à tecnologia integrada Active Front End (AFE). A tecnologia equilibra as correntes harmônicas que, no pior dos casos, poderiam resultar em paradas e interrupções nas fábricas. A AFE elimina a necessidade de investir em outro sistema de compensação, uma vez que o fator de potência aumenta para ≈1. Além disso, a compensação ativa de harmônicas garante a conformidade com os valores de limite legais para a qualidade da tensão de alimentação.

Solução de problemas simplificada

A Dürr também otimizou a transferência de dados do módulo retificador para a unidade de controle. Os dados agora são transferidos por meio de uma interface Profinet ou Ethernet IP comum, ao invés de um sistema especial de barramento com topologia em anel, simplificando a solução de problemas e garantindo maior disponibilidade da fábrica. Um sistema de barramento poderoso é também um pré-requisito importante para as soluções da Indústria 4.0 com opções de diagnóstico adicionais.

Maior tensão possível para novas pinturas

Com os novos módulos retificadores SiC, os operadores da fábrica estão preparados de forma ideal para novas exigências decorrentes de futuras pinturas, que possivelmente necessitem de correntes ou tensões de eletrodeposição mais altas. O EcoDC MACS tem capacidade para uma corrente contínua superior a até 450 V CC e mais corrente por modo retificador de até 120 A CC.

Os novos retificadores SiC já foram instalados em duas fábricas nas quais garantem o funcionamento no ponto ideal de operação e a geração dos melhores resultados de revestimento possíveis. Os retificadores SiC substituem a tecnologia IGBT no mercado há cerca de dez anos, mas também podem passar por retrofit e serem usados no lugar dos retificadores de tiristores convencionais.