Batteriesysteme flexibel verkleben und abdichten

28.10.2024

Die Anforderungen an die Herstellung und Verarbeitung der Batterien für die E-Mobilität steigen. Eine wichtige Rolle nimmt dabei das Verkleben und Abdichten der Zellmodule und Batteriepacks ein, denn das passgenaue Applizieren der Kleb- und Dichtstoffe trägt maßgeblich zur Sicherheit und Lebensdauer der Batterien bei. Neue Batterietypen mit unterschiedlichem Design und wachsender Leistung erfordern immer flexiblere Lösungen, die Dürr mit seiner vielfältigen Applikationstechnologie abdeckt.

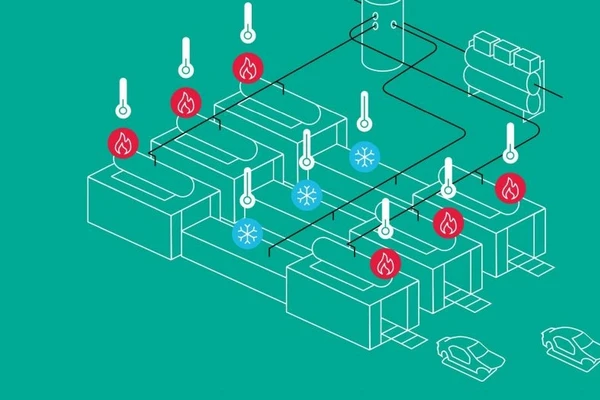

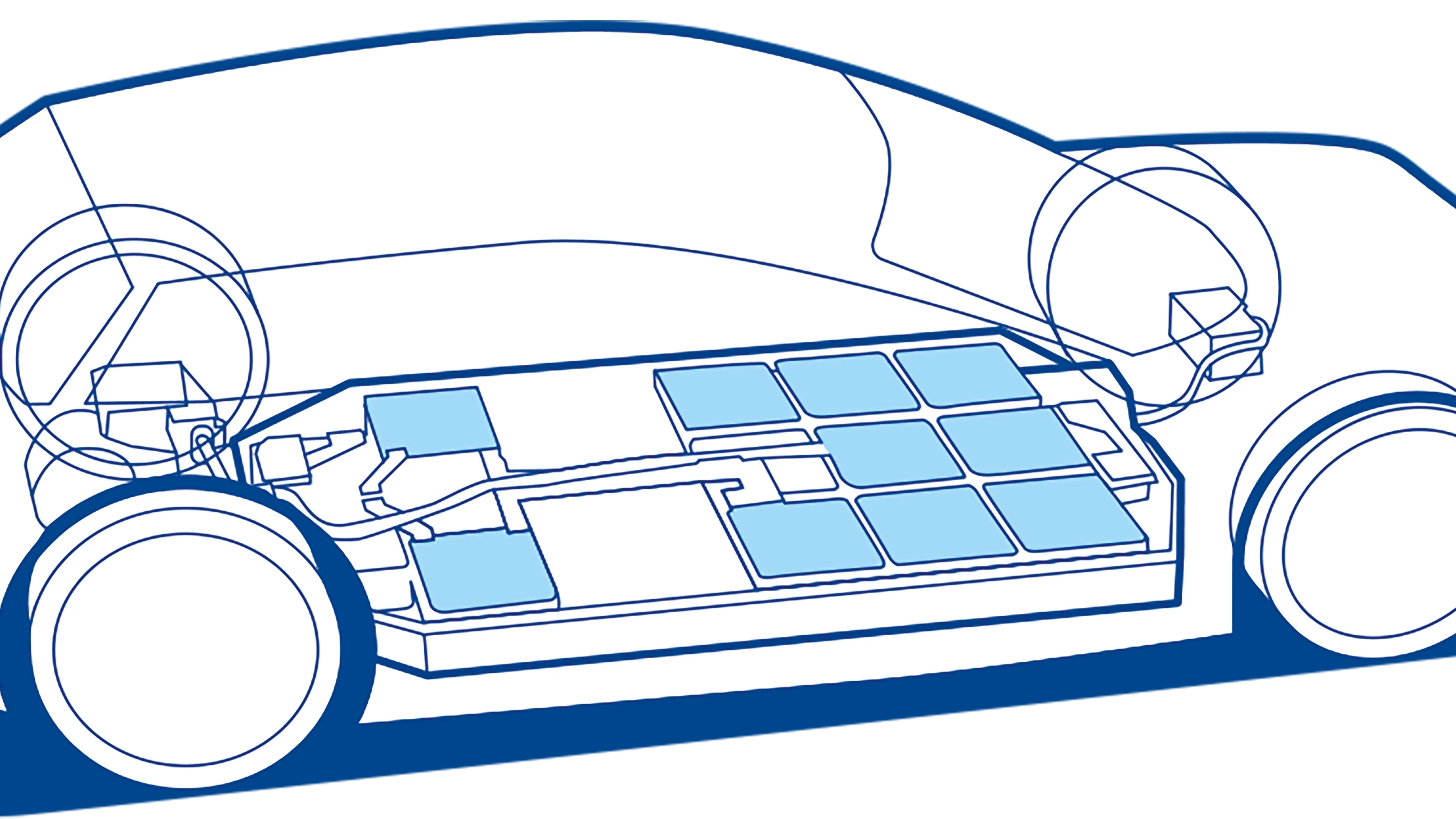

Batterien, die in der Regel im Unterboden von E-Autos verbaut werden, sind hohen Belastungen ausgesetzt. Steinschlag, Vibrationen und Hitzeentwicklung gefährden die sensiblen Batteriezellen ebenso wie Feuchtigkeit und Schmutz. Zudem sollen sie Kollisionen schadlos überstehen und Flammen so lange zurückhalten, bis sich die Fahrzeuginsassen in Sicherheit gebracht haben. Das Verkleben und Abdichten der Batteriekomponenten haben deshalb eine sicherheitsrelevante Funktion. Die Applikationstechnik trägt die Kleb-, Dicht- und Wärmeleitstoffe gezielt und mit hohen Ausflussraten auf. Sie muss besonders robust und hochwertig sein, um die zum Teil abrasiven Materialien mit hoher Dichte zu befördern, ohne dass Pumpen und Dosierer Schaden nehmen.

Ständig wechselnde Anforderungen an Klebstoffe und Applikationstechnik

Eine weitere Herausforderung ist die rasche Fortentwicklung der Batteriesysteme. Für größere Reichweiten und schnellere Ladezeiten ändern die Hersteller mit jeder neuen Fahrzeuggeneration das Design der Batterien. Manche verzichten komplett auf Module (Cell-to-Pack), in denen die Batteriezellen eingehaust sind, andere bauen besonders große. Mit jeder neuen Batteriegeneration ändern sich die Anforderungen an Klebstoffe und somit auch an die Applikationstechnik. Dürr profitiert von seiner langjährigen Erfahrung bei der robotergeführten Applikation von Lacken, Dicht- und Klebstoffen, denn die im Rohbau, der Lackieranlage sowie in der Endmontage eingesetzten Technologien kommen auch beim Kleben und Abdichten von Batterien zum Einsatz.

Wir können flexibel auf neue Anforderungen reagieren und immer wieder Techniken aus verschiedenen Bereichen des Unternehmens in die Applikationstechnik für Batteriesysteme integrieren.

Sebastian Gries, Vertriebsleiter für den Bereich Batteriekleben, Dürr Systems AG

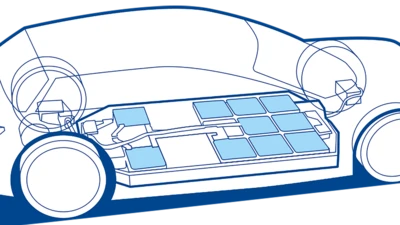

Die unterschiedlichen Hochvoltbatteriesysteme, auch Batteriepacks genannt, folgen je nach Konzept einem ähnlichen Aufbauprinzip: Sie setzen sich in der Regel aus mehreren Modulen zusammen, die wiederum mehrere Lithium-Ionen-Zellen umfassen. Die von Trennstegen separierten Module sind in einer Wanne eingebaut, unter der sich ein Kühlsystem befindet. Das Gehäuse, das den Batteriepack zusammenhält, besteht aus einem Oberteil und dem schützenden Unterboden.

Applikationsverfahren: Extrusion, Sprühen und Injektion

Mit unterschiedlichen Applikationsverfahren werden die Komponenten verklebt und abgedichtet. Per Extrusion wird der Strukturklebstoff aufgetragen, der Ober- und Unterteil befestigt, um die Batteriepacks zu stabilisieren. Dürr nutzt dafür die hochpräzise Dosiertechnik der EcoShot Meter Baureihe. Sie stellt eine gleichmäßige unterbrechungsfreie Applikation sicher. Der Sprühauftrag wird als Brandschutzpaste im Zweikomponenten-Spritzverfahren auf das Aluminium-Oberteil gesprüht, um im Brandfall ein Durchschlagen der Flammen zu verhindern. Zudem dient er als Dichtmasse, um die Schraubenköpfe der Deckelbefestigung abzudichten und ein Auslaufen zu verhindern. Die von Dürr speziell zu diesem Zweck entwickelte Düsentechnik erzeugt ein sehr gleichmäßiges Spritzbild. Die Injektion kommt zur Anwendung, um Hohlräume zu füllen, etwa diejenigen zwischen den Zellmodulen und der Kühlung. Gap Filling heißt das im Fachjargon. Ob Extrusion, Sprühen oder Injektion: die EcoGun-Baureihe besitzt für jeden Klebe- oder Dichtungsprozess die richtigen Applikatoren mit passenden Düsen.

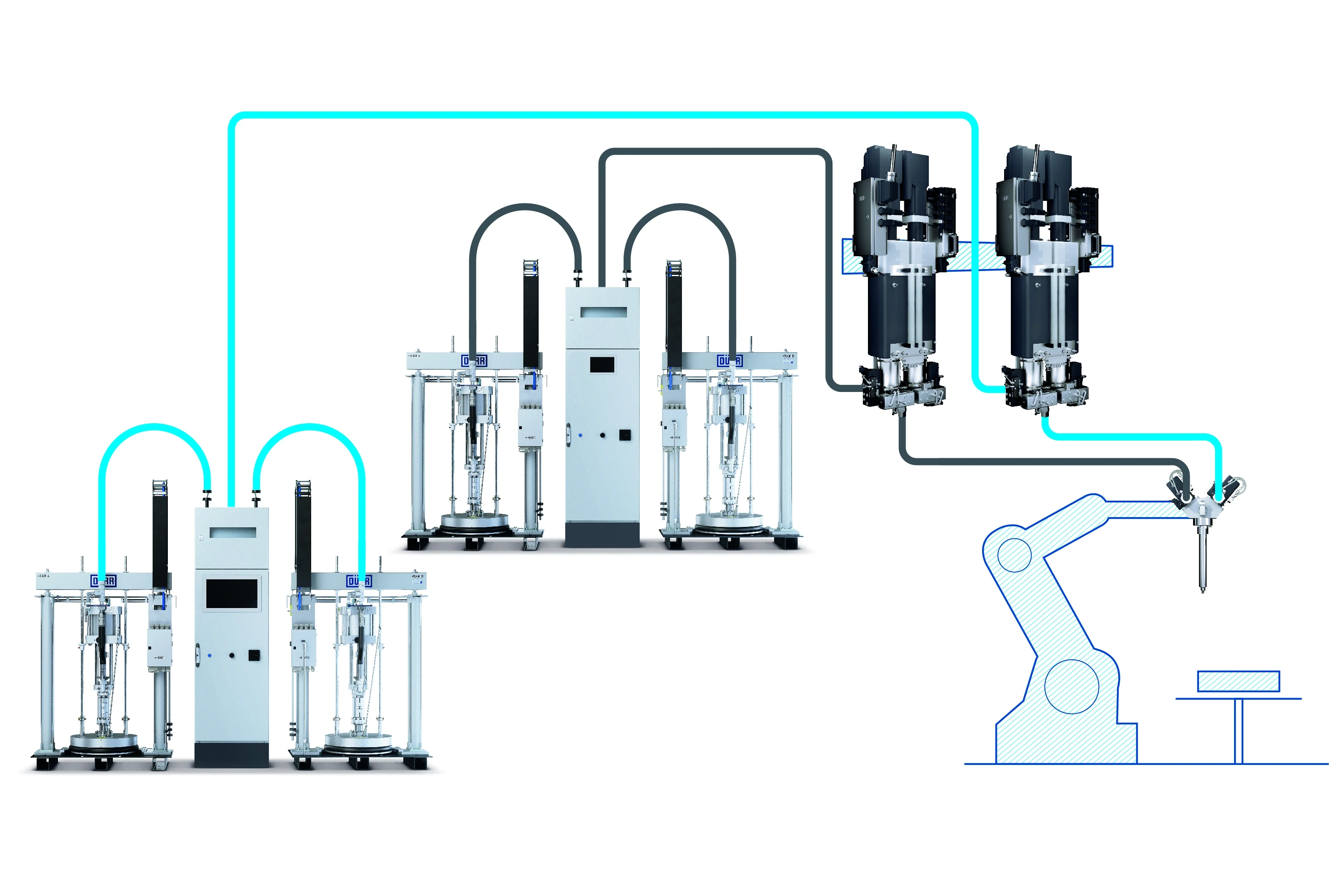

Vervollständigt wird der modulare Applikationsbaukasten von Dürr durch die Materialversorgung EcoRam und das Steuerungssystem EcoHVMP4. Die Fasspresse EcoRam ist in temperierten, das heißt beheizten oder unbeheizten Varianten erhältlich und kann als Einzel- oder Doppelfasspumpenstation ausgeführt werden. Das Herzstück eines jeden Anlagenlayouts ist die Systemsteuerung EcoHVMP4, bestehend aus einem modular erweiterbaren Schaltschrank mit Standardkomponenten zur Steuerung der Pumpen und Applikatoren. Dazu gehört auch die von Dürr entwickelte Prozesssoftware EcoHVC4 mit zahlreichen Analysetools.

Mit nur einem einzigen Baukasten, bei dem alle Module auf derselben Technologie basieren, bedienen wir die verschiedenen Anwendungsbereiche, um unterschiedlichste Materialien zu applizieren.

Sebastian Gries, Vertriebsleiter für den Bereich Batteriekleben, Dürr Systems AG

Gap Filling: Injektion spart Kosten und Gewicht

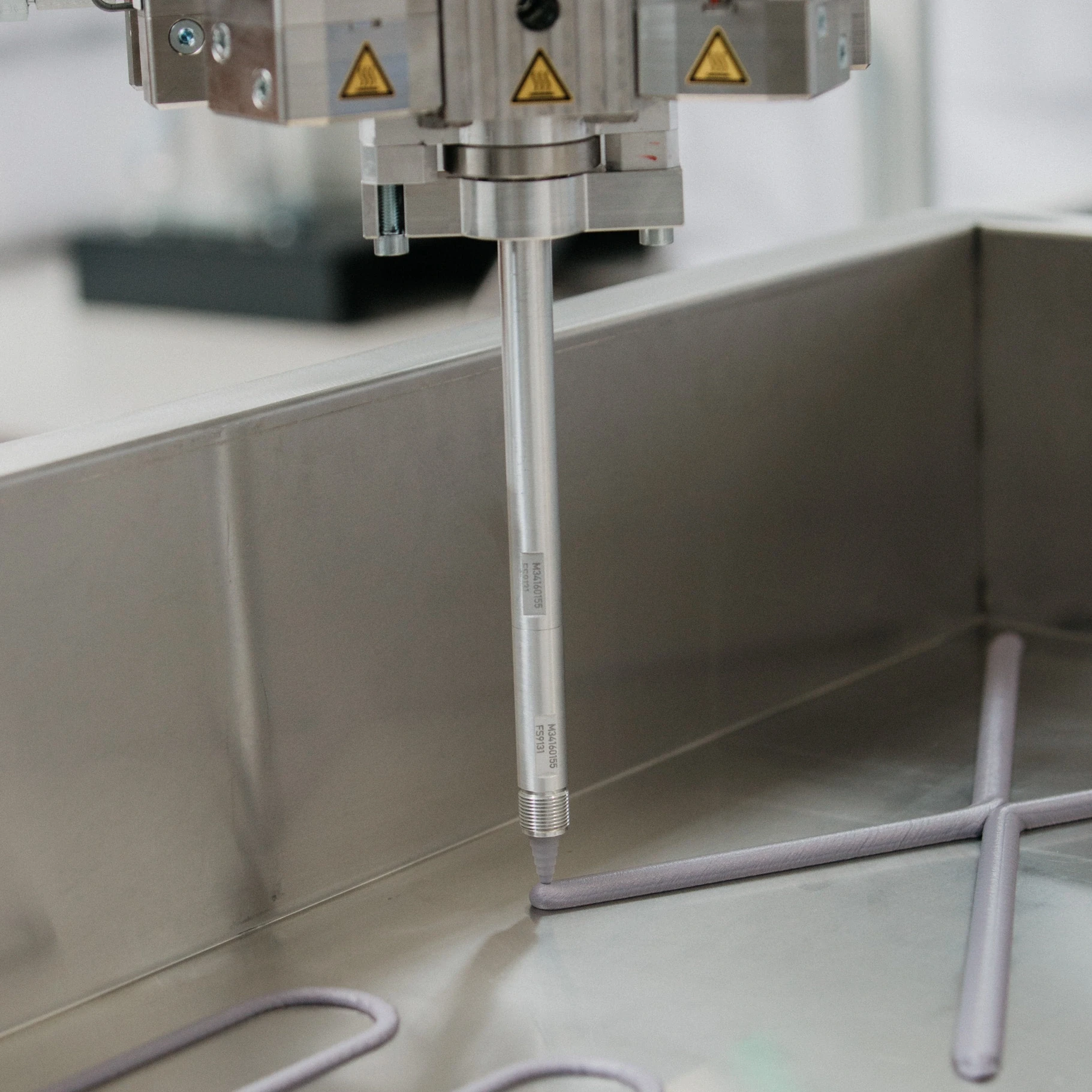

Technologischer Vorreiter ist Dürr bei der Injektion. Beispiel Gap Filling: Der elektrische Kolbendosierer EcoShot Meter appliziert exakt die für das Füllen der Hohlräume zwischen Kühlung und Zellmodulen notwendige Menge an Wärmeleitmaterial. Dieses Verfahren verbraucht deutlich weniger Material als das flächige Aufbringen per Extrusion. Ein weiteres Verfahren ist das Applizieren der Paste in verschiedenen Mustern direkt in die Wanne. Erst danach wird das Zellmodul eingesetzt. Durch den Druck verteilt sich die Paste. Beim Gap Filling kommen flüssige Wärmeleitklebstoffe (TCA; Thermal Conductive Adhesives) oder Wärmeleitpasten (TIM; Thermal Interface Materials) zum Einsatz, die die beim Laden der Batterie entstehende Wärme ableiten und das Temperaturmanagement der Batterie maßgeblich beeinflussen. Die Gapfiller enthalten abrasive Füllstoffe, welche die thermische Leitfähigkeit erzeugen. Sie sind nicht nur dreimal so teuer wie normale Klebstoffe, sondern haben auch eine zwei- bis dreimal höhere Dichte und sind deshalb entsprechend schwerer. Ihr sparsamer Einsatz ist deshalb nicht nur eine Frage des Geldes, sondern auch eine des Gewichts.

Bei E-Autos zählt jedes Gramm, das sich einsparen lässt. Deshalb sind auch kleinste Einsparungen Gold wert.

Sebastian Gries, Vertriebsleiter für den Bereich Batteriekleben, Dürr Systems AG

Alleinstellungsmerkmal Endlosdosierung

Einzigartig am Markt der Endlosdosierer im Bereich der 2-Komponenten-Applikation ist der EcoShot Meter Tandem, der zwei Dosierer in einer Einheit vereint. Für die 1-Komponenten-Applikation hat Dürr den EcoMeter SP entwickelt, der ebenfalls eine Endlosdosierlösung darstellt. Während beim Einsatz eines einzelnen EcoShot Meters nach jedem Prozessdurchlauf Kleb- oder Dichtstoff nachgefüllt werden muss, ist die Tandemversion in der Lage, durchgehend zu applizieren. Die Nachfüllzeit entfällt. So spart der EcoShot Meter Tandem nicht nur Zeit, sondern auch Investitionskosten. Denn statt zwei oder gar drei Produktions- bzw. Roboterzellen genügt eine, um vorgegebene Taktzeiten und Ausbringraten einzuhalten. Dadurch reduziert sich auch die benötigte Fläche für das Anlagendesign. Wie der EcoShot Meter Tandem für die 2-Komponenten-Applikation, überzeugt der EcoMeter SP durch die gleichen Vorteile für die 1-Komponenten-Anwendung. Außerdem ist sein Gewicht ähnlich wie das eines einzelnen EcoShot Meters, weshalb die Roboter-Nutzlast für die 1-Komponenten-Endlosdosierung gleichbleibt.

Die elektrische Steppnahtapplikation ist eine weitere Spezialität von Dürr, die hauptsächlich beim Abdichten eingesetzt wird, beispielsweise bei unterschiedlichen Dichtspalten. Der Vorteil: Die Steppnahtapplikation appliziert unterschiedliche Volumina in sehr kurzen Taktzeiten. Er „steppt“ mal kurze, mal längere, mal kleine und mal große durchgehende Nähte ohne Unterbrechung, sozusagen im fliegenden Wechsel.

Wir sind auch in der Applikationstechnologie für Batterien ein verlässlicher, kompetenter und innovativer Partner

Sebastian Gries, Vertriebsleiter für den Bereich Batteriekleben, Dürr Systems AG

Der Instrumentenbaukasten von Dürr deckt mit seiner breiten Applikationstechnologie für Batterien alle Anwendungsfälle ab und ist flexibel für individuelle Bedürfnisse anpassbar. Möglich macht das die umfassende Erfahrung von Dürr in der Karosserielackierung, im Karosseriebau- und im Bereich Endmontageverklebungen, durch die bewährte Technologien auf das Batteriekleben übertragen werden, um auf neu Anforderungen bestens zu reagieren.