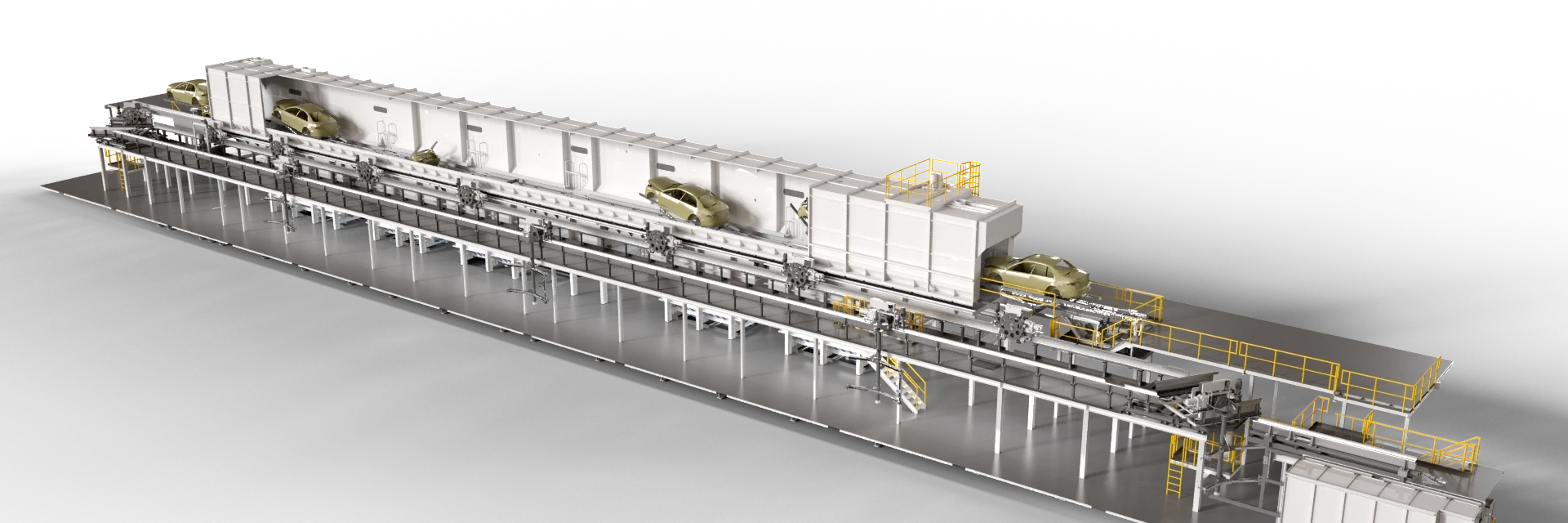

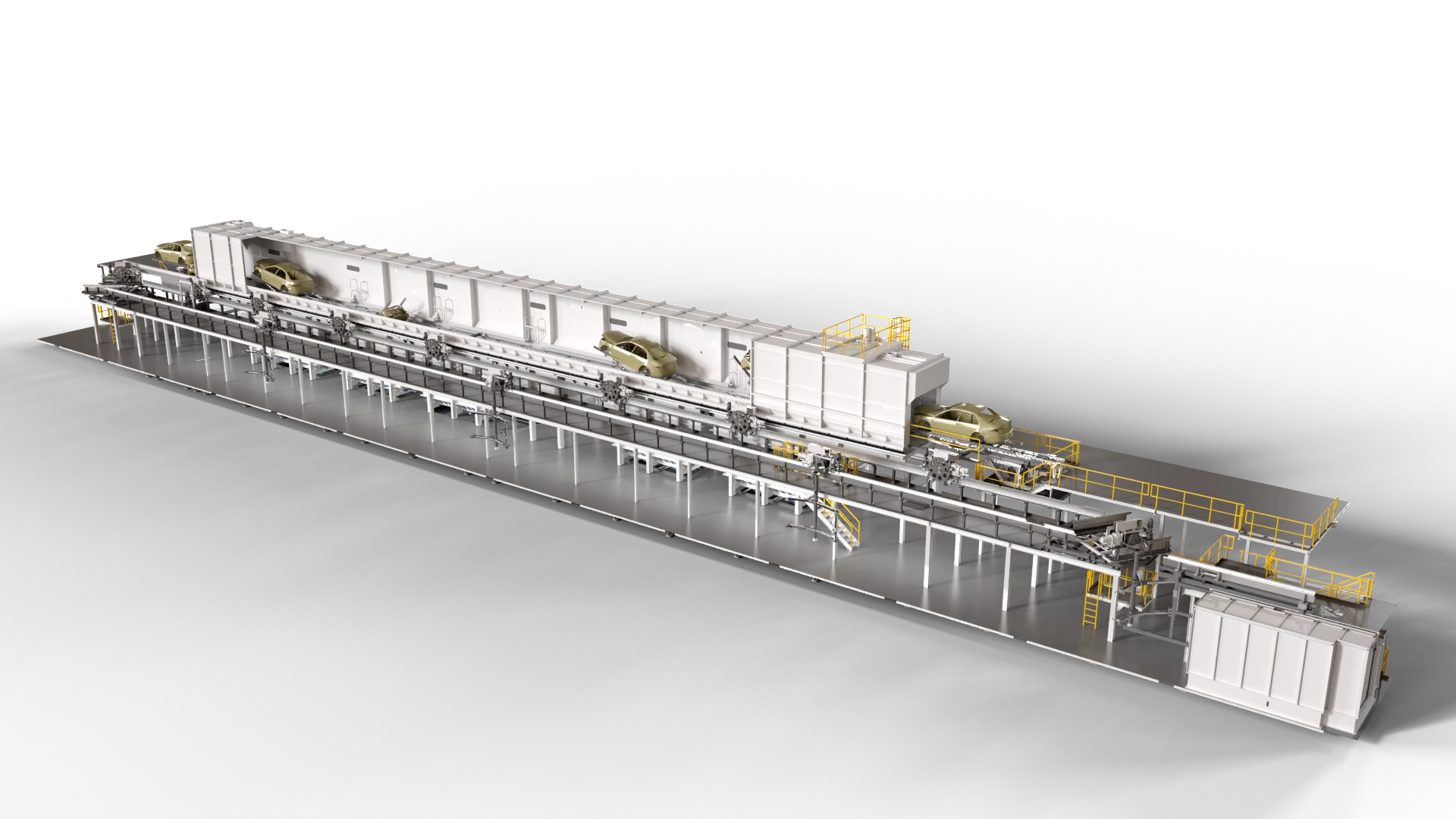

Das neue Werk im Nordwesten Marokkos soll vorbildhaft bei der Energieoptimierung sein und zugleich die Fertigungskapazitäten von Stellantis für batteriebetriebene Fahrzeuge und Hybridmodelle der Marken Peugeot, Citroën und Fiat deutlich steigern. Die neue Lackieranlage ist für 30 Karosserien pro Stunde ausgelegt; die Rate ist damit identisch zur ersten Anlage in Kénitra, die Dürr 2019 baute.

Wasser, Chemikalien und Heizenergie einsparen

Bei der Vorbehandlung und kathodischen Tauchlackierung entschied sich Stellantis für das patentierte Rotationstauchverfahren RoDip®, das die Karosserien um die eigene Achse dreht. Dabei wird ein sehr hoher Korrosionsschutz erreicht, da sich die Tauchkurven individuell an unterschiedliche Karosserietypen anpassen lassen, was den Prozess des Eintauchens, Flutens und Abtropfens optimiert. RoDip® verbraucht wesentlich weniger Wasser, Chemikalien und Heizenergie als andere technische Lösungen, da das Fördersystem ohne Ein- und Auslaufschrägen auskommt. Das verkürzt die Tauchbecken um bis zu sechs Meter und verringert das Badvolumen. Der niedrigere Energie- und Materialverbrauch senkt zudem die Betriebs- und damit auch die Stückkosten.

40 Prozent weniger CO2-Emissionen

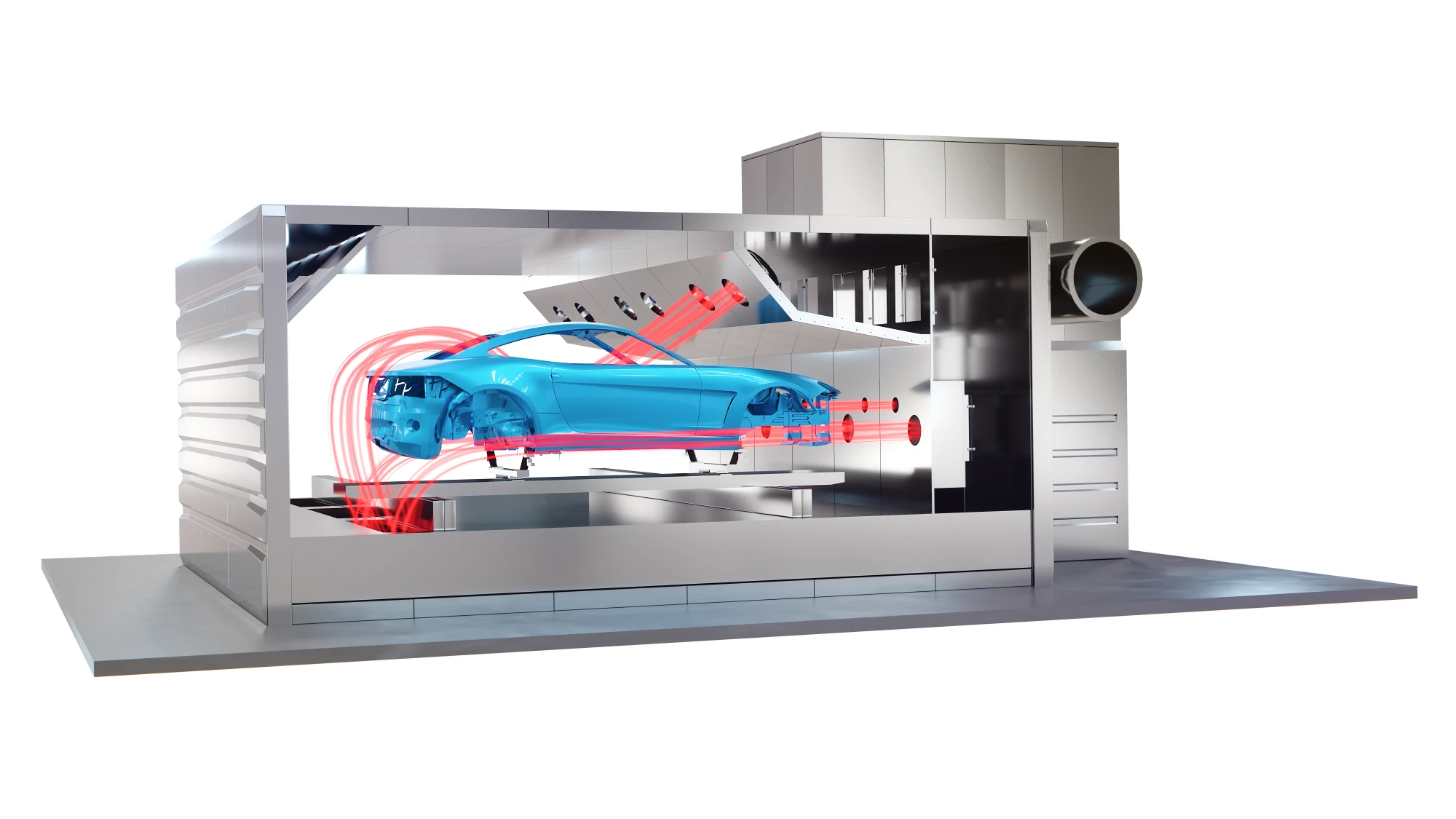

Im Anschluss an die kathodische Tauchlackierung kommt – zum ersten Mal überhaupt in der Stellantis Gruppe - ein elektrischer Trockner zum Einsatz. Das Kennzeichen von EcoInCure ist seine spezielle Strömungsführung, mit der er Karosserien von innen heraus gleichmäßig aufheizt und abkühlt. Das reduziert thermische Bauspannungen und verkürzt die Aufheizzeiten der Karosserie um bis zu 30 Prozent. Mit der im Werk Kénitra eingesetzten neuesten Generation des EcoInCure ist es möglich, unabhängig vom fossilen Energieträger Gas zu werden und Trockner mit Ökostrom klimafreundlich zu betreiben. Im Vergleich zur gasbetriebenen Version spart ein elektrischer EcoInCure 40 Prozent der in der Lackieranlage entstehenden Emissionen ein – und reduziert so deutlich den CO2-Footprint.

Re-using nutzt Ressourcen optimal

Zeit und Energie spart Stellantis auch durch die Entscheidung für die Nass-in-Nass-Technik. Der umfangreiche Prozess, der auch eine Zwei-Ton-Lackierung beinhaltet, erfolgt in drei Stationen zur Außenlackierung. Diese stammen einschließlich der Applikationstechnik aus bestehenden Werken in Italien. Sie sind mit zu den bestehenden Anlagen passenden EcoBell2-Applikatoren ausgestattet. Zusätzlich wird technisches Equipment, wie Luftversorgungseinheiten, Heizkästen und Förderbänder, aus Europa nach Marokko transportiert und dort weiterverwendet. Produktionstechnologie, die aus anderen Werken re-used wird, ist ein weiterer Schritt in Richtung Nachhaltigkeit, um Ressourcen optimal auszunutzen. Außerdem ist Re-using ein geeigneter Baustein, um eine Lackiererei in einem anspruchsvollen Zeit- und Kostenrahmen zu errichten, ohne Kompromisse bei der Beschichtungsqualität und Leistungsfähigkeit einzugehen.