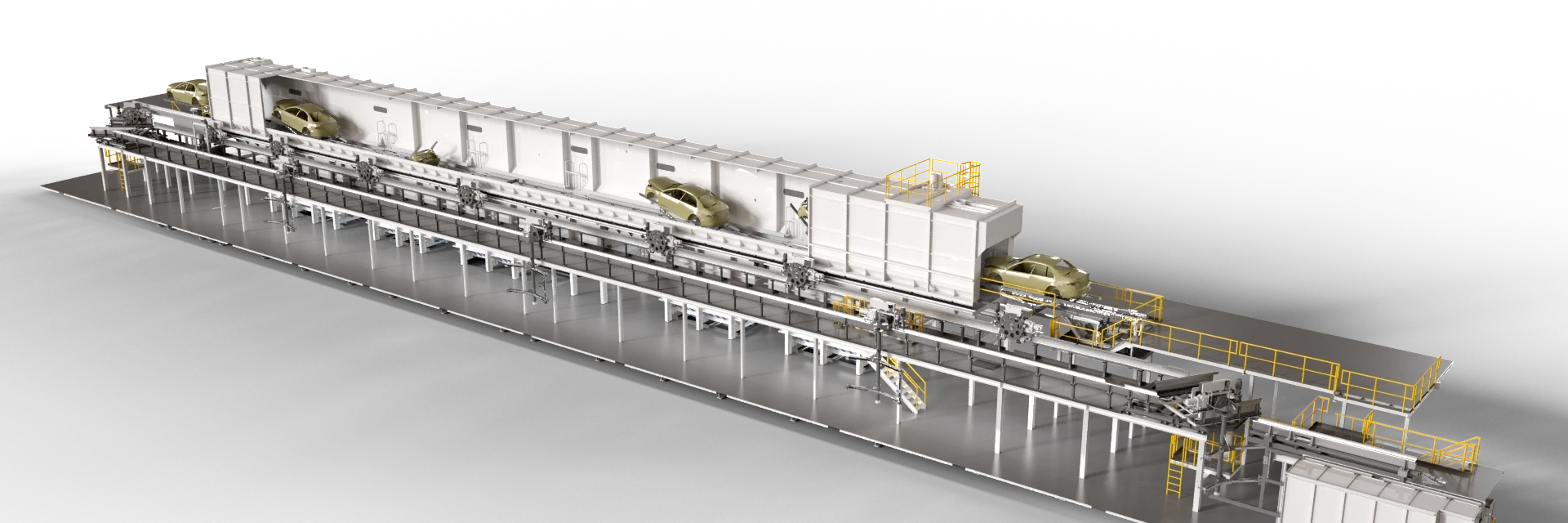

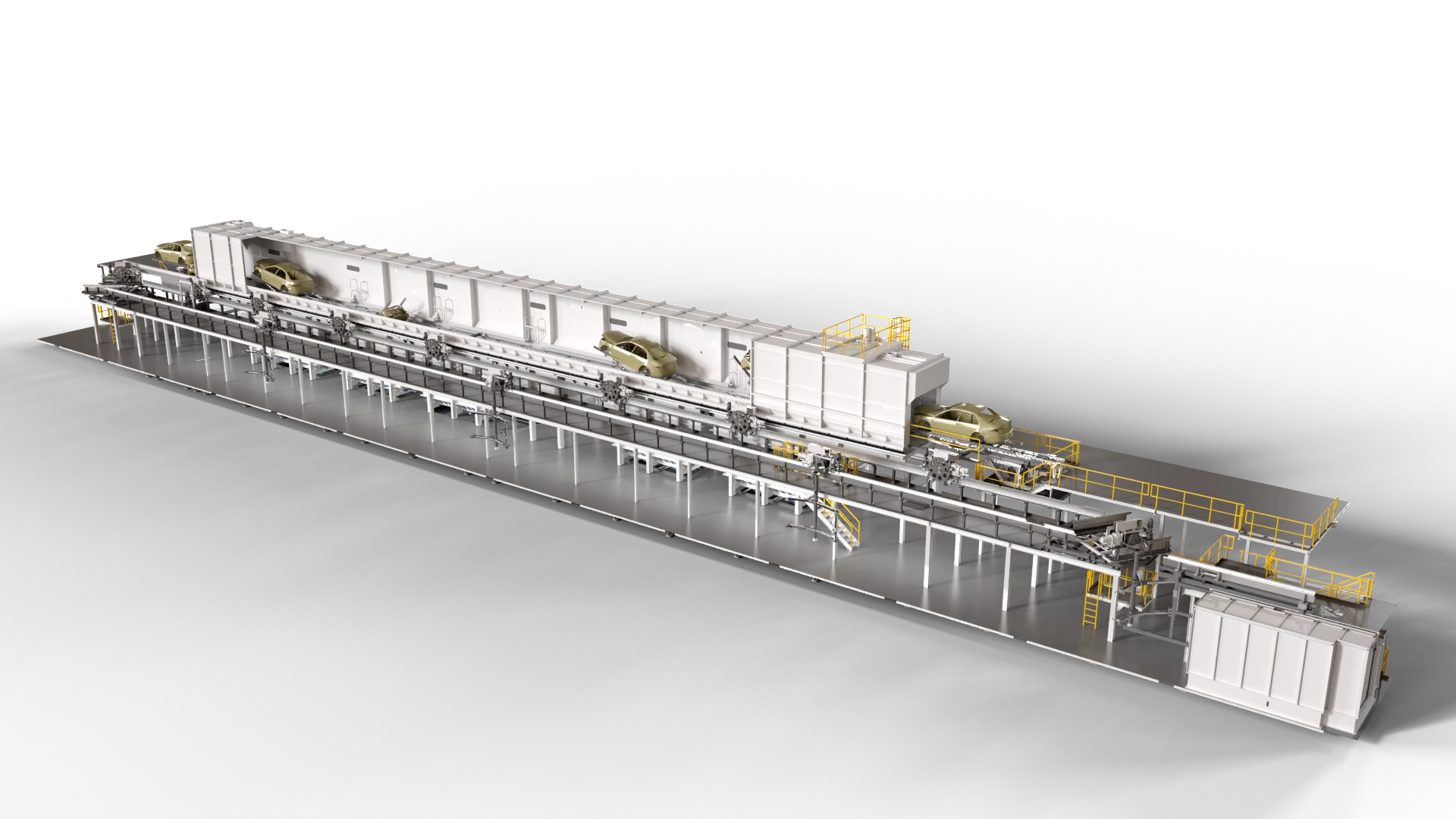

La nouvelle usine au nord-ouest du Maroc se veut un modèle d'optimisation énergétique, tout en augmentant considérablement la capacité de production de Stellantis pour les véhicules à batterie et les modèles hybrides des marques Peugeot, Citroën et Fiat. L'atelier de peinture de nouvelle conception peut traiter 30 carrosseries par heure, un taux identique à celui de la première usine de Kenitra construite par Dürr en 2019.

Préservation de l'eau, des produits chimiques et de l'énergie de chauffage

Stellantis a opté pour le processus RoDip® de Dürr pour le prétraitement et la cataphorèse. Cette méthode novatrice consiste à mettre en rotation les carrosseries sur leur axe, ce qui offre une excellente protection contre la corrosion puisqu'il est possible d'adapter individuellement les courbes d’immersion à différents types de carrosseries. Cela permet ainsi d'optimiser les processus d'immersion, de pulvérisation et de drainage. Le RoDip® consomme beaucoup moins d'eau, de produits chimiques et d'énergie de pour le chauffage que les autres solutions techniques, puisque le système de de convoyeur n'a pas besoin pans inclinés en entrée et sortie des cuves. Cela réduit la longueur des cuves d'immersion jusqu'à six mètres et diminue leur volume. La consommation réduite d'énergie et de consommables se traduit aussi par une baisse des coûts d'exploitation et des coûts unitaires.

40 % de réduction des émissions de carbone

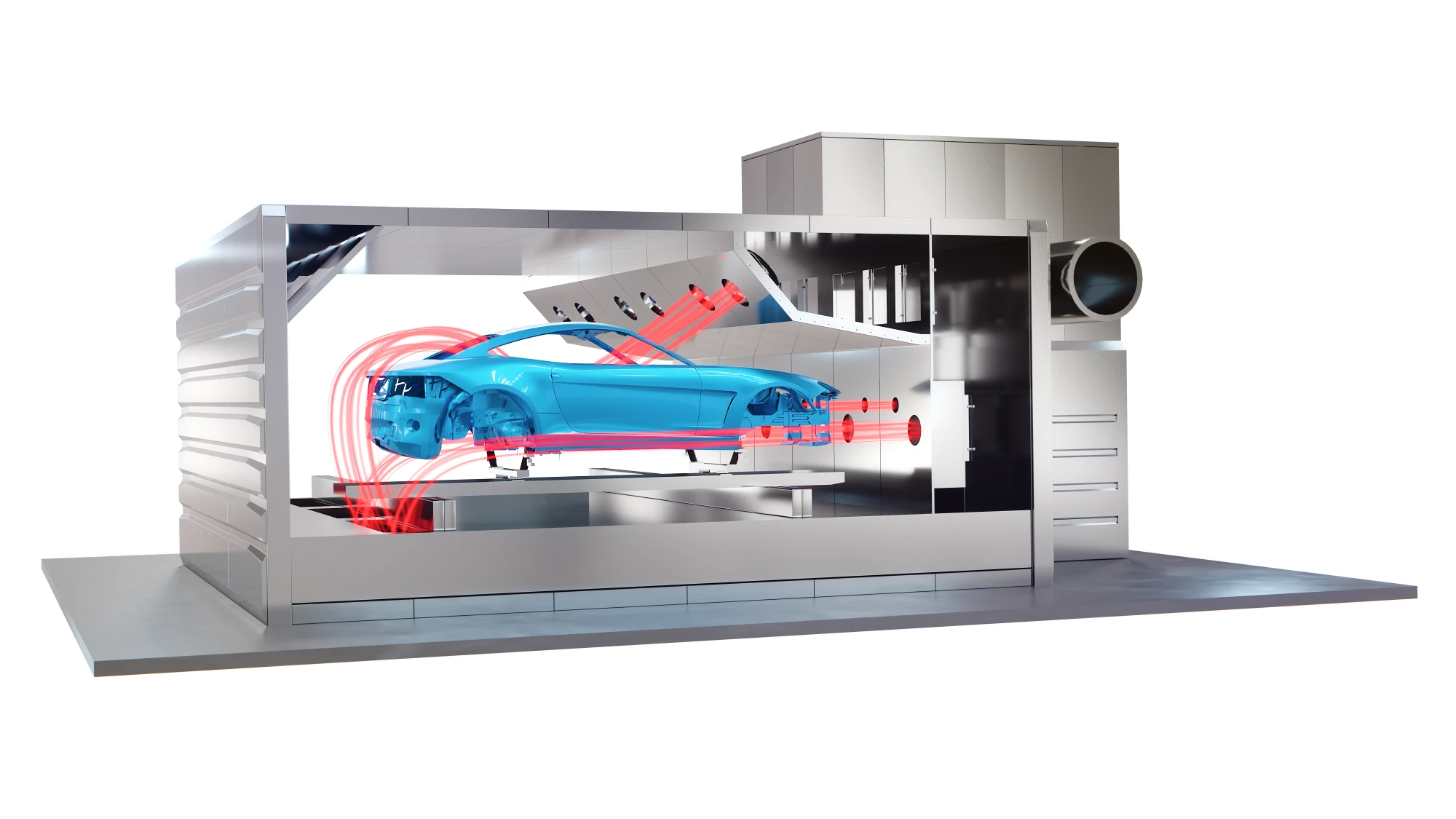

En plus de la cataphorèse, le Groupe Stellantis va commencer à utiliser le four l’étuve électrique EcoInCure doté d'un système de soufflage d’air innovant qui chauffe et refroidit les carrosseries des véhicules uniformément de l'intérieur. Cette conception unique diminue les contraintes thermiques et structurelles et baisse la durée de cuisson des carrosseries jusqu'à 30 %. La dernière génération du four EcoInCure utilisé à l'usine de Kenitra rend possible l'indépendance vis-à-vis des combustibles fossiles en fonctionnant avec de l'électricité verte dans le cadre d'une approche écologique. Par rapport à son équivalent fonctionnant au gaz, le four électrique EcoInCure réduit les émissions de l'atelier de peinture de 40 %, ce qui diminue considérablement l'empreinte carbone.

Reconversion permettant une utilisation optimale des ressources

Stellantis améliore également son efficacité en adoptant le procédé de mouillé-sur-mouillé permettant des gains de temps et des économies d'énergie. Le vaste processus qui comprend la peinture en deux teintes dans trois stations de mise en peinture extérieure, utilise les robots et la technologie d'application d'usines existantes implantées en Italie. Ces robots sont équipés d'applicateurs EcoBell2 pour une parfaite intégration dans l'équipement existant. De plus, l'équipement technique tel que les unités d'alimentation en air, les réchauffeurs et les convoyeurs sont transportés d'Europe vers le Maroc pour être réutilisés. La reconversion de la technologie de production provenant d'autres usines est une approche durable qui maximise les ressources. Par ailleurs, la reconversion constitue une démarche adaptée à la construction d'un atelier de peinture dans le respect des contraintes de temps et de coût, sans compromettre la qualité et la performance du revêtement.