A partir d’octobre 2019, le nouveau constructeur automobile (OEM) chinois « Future Mobility Corporation » (FMC), produira des véhicules électriques sous la marque Byton, sur le site de l’entreprise à Nanjing. Le nouvel atelier de peinture est conçu pour 150 000 véhicules par an, soit l'équivalent de 30 unités par heure. La perspective de croissance a déjà été prise en compte, puisque la capacité de l’installation peut facilement être doublée.

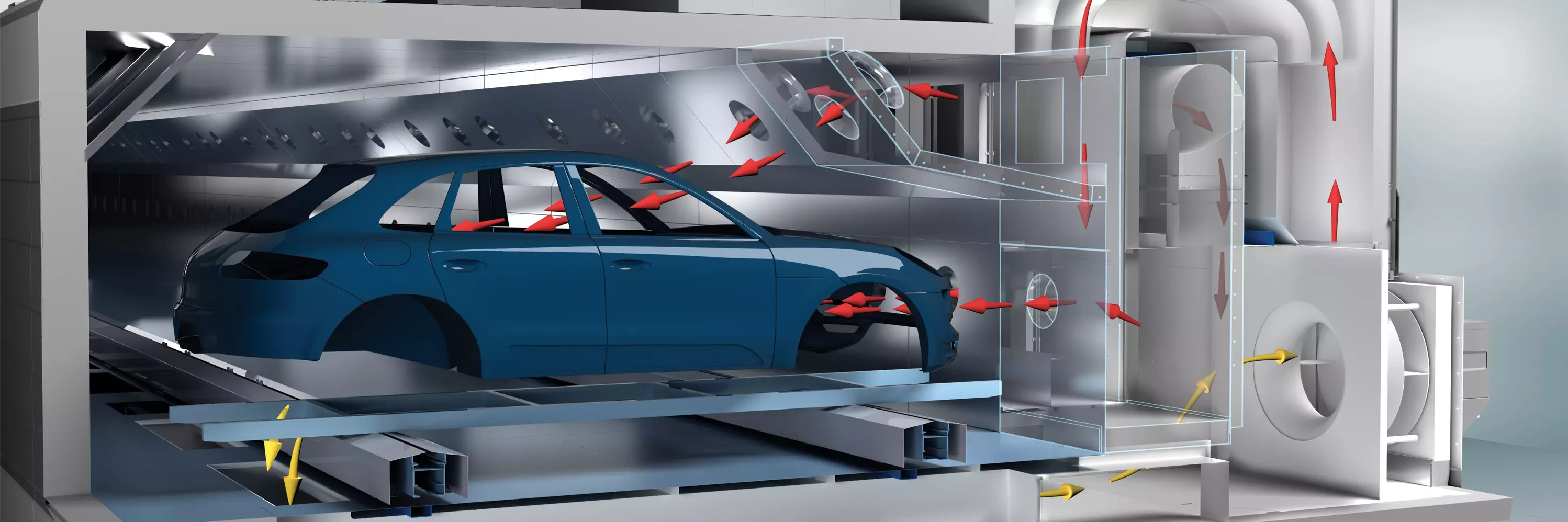

La mobilité électrique va de pair avec des concepts de carrosserie modifiés qui utilisent de nouveaux matériaux ou associent les matériaux de façon nouvelle. Les étuves classiques atteignent leurs limites quand l'acier, l'aluminium et les matériaux composites sont utilisés ensemble. Il est essentiel que toutes les parties de la carrosserie soient chauffées uniformément, pour éviter les contraintes thermiques. Pour y parvenir, Dürr a élaboré un concept fondamentalement nouveau dans le séchage du véhicule avec EcoInCure : les carrosseries sont chauffées de l'intérieur vers l'extérieur à l’aide de deux buses soufflant par l'ouverture du pare-brise et de deux buses dirigées vers l'ouverture du compartiment moteur. Cela permet une uniformité de chauffage sans précédent. Par rapport aux fours conventionnels, il y a également une amélioration significative de la qualité de la couche de finition et des performances du process de cuisson – le chauffage de l'intérieur réduisant notamment le risque de piqûre trou d'épingle. En outre, les vitesses de flux réduites le long des surfaces fraîchement peintes, garantissent un aspect uniforme de la couche de finition.

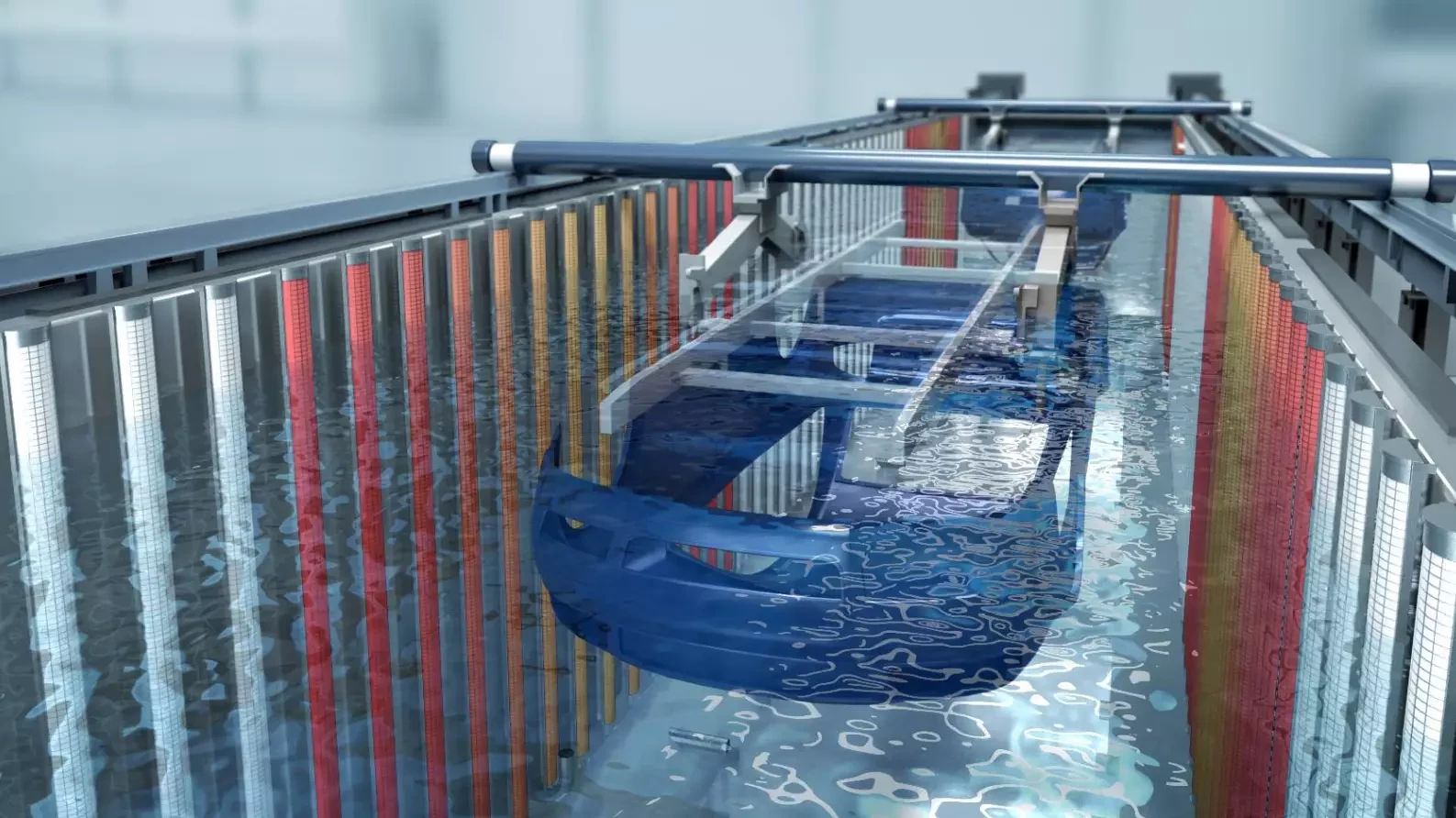

L’équipement fourni par Dürr pour le nouvel atelier de peinture de Byton FMC, utilise le système RoDip® d’immersion par rotation des caisses pour le traitement de surface et la cataphorèse – déjà équipé pour 60 unités par heure – ainsi que toutes les techniques d'application et de robotique pour les processus d’étanchéité et de peinture. La cataphorèse utilise le système économe en énergie et à sécurité intégrée EcoDC MACS. Cette technologie fonctionne grâce au contrôle modulaire de l'anode pour créer un profil de tension dans la cuve qui se déplace avec la carrosserie. Les robots dans les cabines de peinture sont équipés de la gamme de pulvérisateurs EcoBell 3 la plus récente. Le système semi-automatique de filtration à sec EcoDryX, qui sépare l’overspray dans les cabines peinture pour les couches d’apprêt et de finition, ne requiert ni eau ni produits chimiques. Cette technologie simple et robuste fonctionne sur la base de filtres en carton.

De plus, Dürr conçoit le système de purification de l’air d’extraction, composé d’un système très efficace de concentration des COV par absorption Ecopure® KPR en combinaison avec le système de purification thermique Ecopure® RTO.

L’étendue de la fourniture de la commande passée début 2018 comprend les circulatings pour les mastics et peintures, la ventilation de l’atelier, la protection incendie des installations process, et l’installation d’un système d’osmose inverse pour réduire la dureté de l'eau. L’air d’extraction des fours est purifié par l’intermédiaire d’un Oxidateur Thermique Récupératif Ecopure® TAR, qui fournit également la chaleur nécessaire au chauffage du four pour une meilleure efficacité énergétique.

Grâce à EcoInCure, l’aménagement de l’usine pourra être optimisé et permettra un gain d’espace. En effet, les caisses se déplacent transversalement dans l’étuve, réduisant de moitié sa longueur par rapport aux systèmes conventionnels. En outre, un tri-stock central de grande hauteur économise l'espace nécessaire aux stocks intermédiaires et permet un contrôle intelligent du flux de caisses. Dans l'ensemble, l’Eco+Layout de Dürr réduit les dimensions de l'atelier de peinture de 20%.