Da ottobre 2019, la nuova OEM Future Mobility Corporation (FMC) cinese produrrà veicoli elettrici con il marchio Byton presso il proprio stabilimento aziendale a Nanchino. Il nuovo reparto di verniciatura è stato inizialmente progettato per 150.000 veicoli l'anno – equivalenti a 30 unità l'ora. La crescita è già stata presa in considerazione, dal momento che la capacità può essere facilmente raddoppiata.

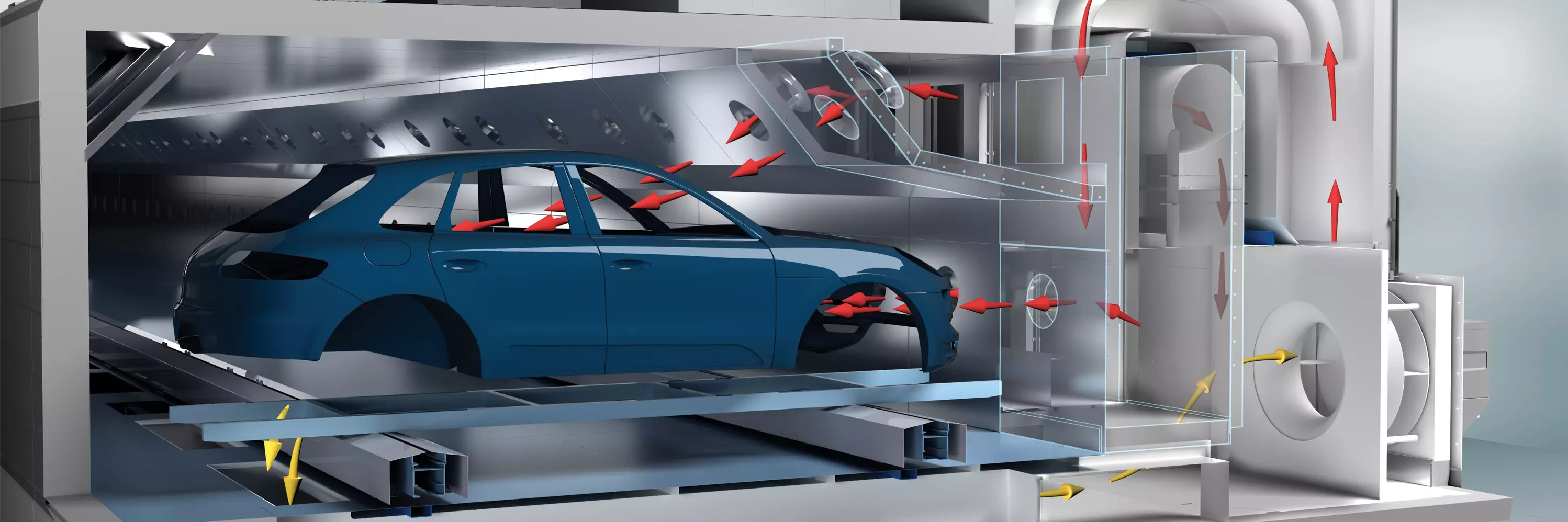

La mobilità elettrica procede di pari passo con concetti di carrozzeria modificati che utilizzano nuovi materiali o combinano materiali in modi nuovi. I forni convenzionali raggiungono i loro limiti quando acciaio, alluminio e materiali compositi vengono utilizzati insieme. Ciò si verifica perché è vitale che tutte le parti della carrozzeria siano riscaldate in maniera uniforme, altrimenti si verificano sollecitazioni termiche. Per questa sfida, Dürr ha sviluppato un concetto radicalmente nuovo nell'essiccazione dei veicoli con EcoInCure: le carrozzerie vengono riscaldate dall'interno verso l'esterno da due ugelli a getto attraverso l'apertura per il parabrezza e due ugelli diretti nell'apertura del vano motore. Ciò consente un'uniformità del riscaldamento senza precedenti. Rispetto ai forni tradizionali, si ha anche un miglioramento significativo della qualità della mano finale e delle prestazioni del processo - perché il riscaldamento dall'interno verso l'esterno riduce il rischio di effetto puntinato. Inoltre, le velocità di flusso ridotte al minimo lungo le superfici appena verniciate assicurano un aspetto della mano finale assolutamente privo di interruzioni.

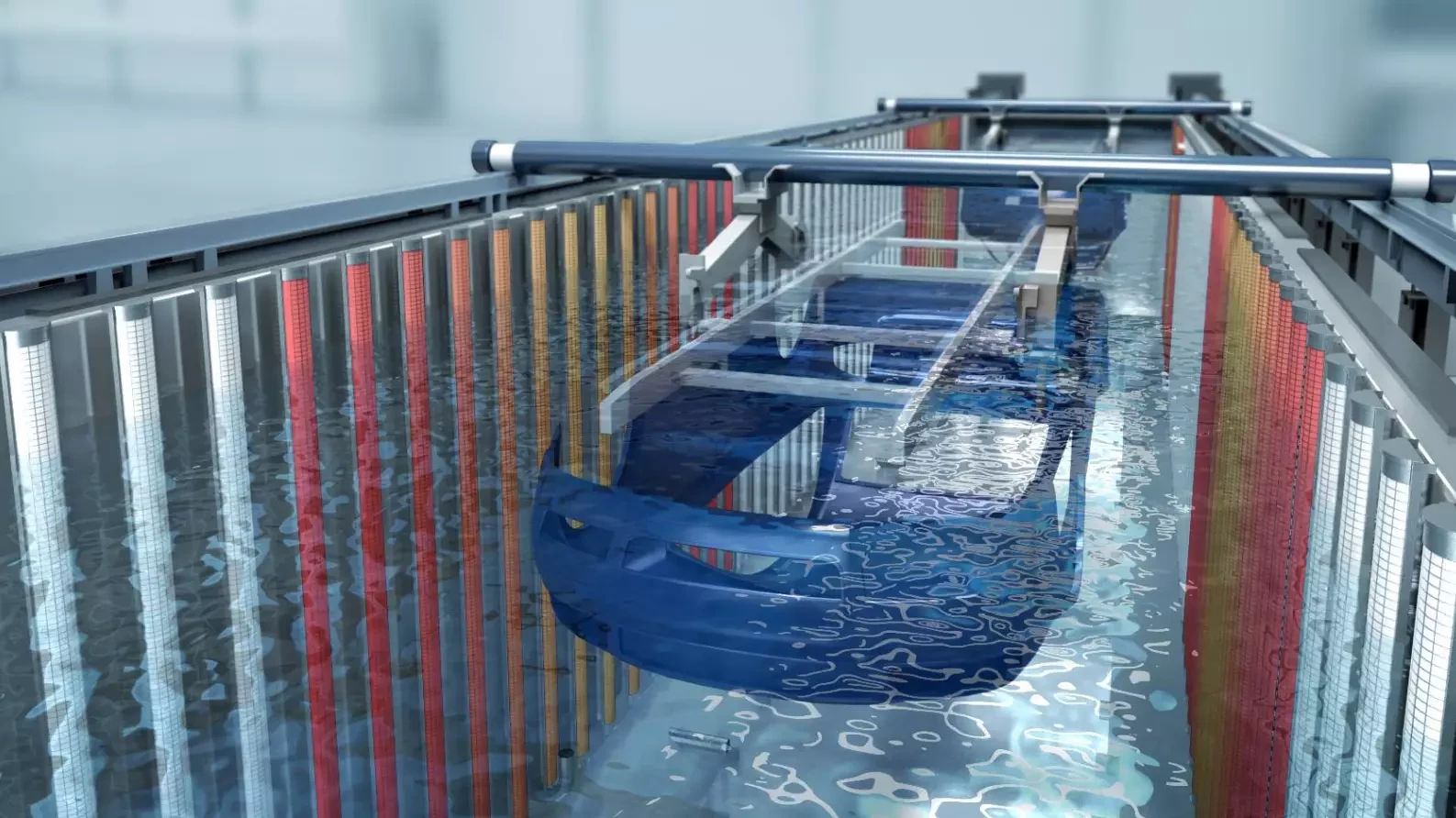

La portata della fornitura di Dürr per il nuovo reparto di verniciatura di Byton FMC include il processo di immersione con rotazione RoDip® per il pretrattamento e la verniciatura elettroforetica – già equipaggiato per 60 unità l'ora – così come tutta la tecnologia robotica e applicativa per i processi di sigillatura e verniciatura. La fase di verniciatura elettroforetica utilizza il sistema di risparmio energetico e a prova di errore EcoDC MACS. Questa tecnologia utilizza il suo controllo anodico modulare per creare un profilo di tensione nel serbatoio che si muove con la carrozzeria. I robot nelle cabine di spruzzatura sono equipaggiati con l'ultimissima generazione di atomizzatori EcoBell 3. Il sistema semi-automatico di separazione a secco EcoDryX che separa l'overspray nelle cabine di verniciatura per il primer e la mano finale, non richiede assolutamente alcun impiego di acqua o prodotti chimici. Questa tecnologia semplice e robusta funziona sulla base di filtri in cartone.

Inoltre, Dürr sta progettando un impianto per la depurazione dell'aria di scarico a valle costituito dal sistema di concentrazione ad adsorbimento ad elevata efficienza Ecopure® KPR VOC con depurazione dell'aria di scarico termica combinata utilizzando l'RTO Ecopure®.

La portata della consegna dell'ordine effettuato all'inizio del 2018 include l'alimentazione del materiale per PVC e vernice, la ventilazione del reparto di verniciatura, la protezione antincendio per i sistemi di processo e un impianto ad osmosi inversa per ridurre la durezza dell'acqua. L'aria di scarico dai forni viene purificata tramite il processo termico di recupero Ecopure® TAR che fornisce anche tutto il calore per riscaldare il forno in maniera efficiente dal punto di vista energetico.

Nonostante l'ampia dotazione, il design dell'impianto sarà molto compatto e poco ingombrante – anche grazie a EcoInCure. Questo perché il forno trasporta le carrozzerie trasversalmente, dimezzandone la lunghezza rispetto ai sistemi convenzionali. Inoltre, un magazzino centrale a scaffalature alte risparmia lo spazio necessario per più buffer intermedi e consente il controllo intelligente del flusso di materiale. Tutto sommato, questo Eco+Layout di Dürr riduce l'impronta del reparto di verniciatura del 20 percento.