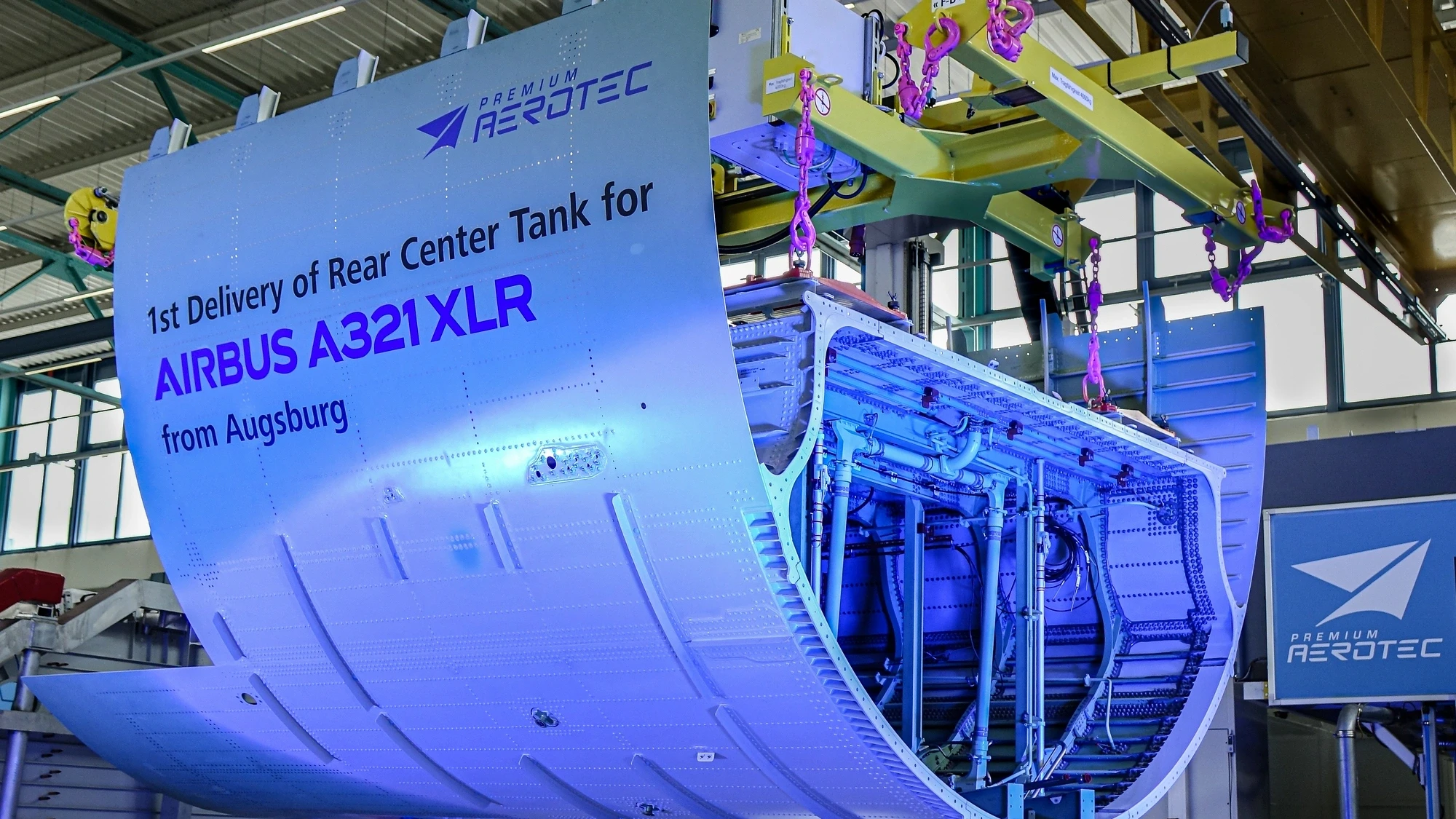

Le réservoir de carburant intégré au fuselage de l'Airbus A321XLR est l'élément clé permettant de transformer les anciens avions court et moyen-courriers en la nouvelle version long-courrier XLR (eXtra Long Range). Connu sous le nom de réservoir central arrière (RCT), il dispose d'une capacité étendue de 13 000 litres qui ajoute jusqu'à 8 700 kilomètres au rayon d'action de l'avion. Le réservoir central arrière est exclusivement produit sur le site d'Augsbourg.

Exigences élevées en matière de protection des surfaces et d'étanchéité

Le projet clé en main couvre l'ensemble du processus, de la préparation à la peinture proprement dite en passant par l’application de produits d’étanchéité. Le nouvel atelier de peinture se compose de cabines d’étanchéité, de nettoyage et de peinture. Il comprend également des tests de surface et d'étanchéité. Les exigences en matière de résistance à la corrosion et de diffusion sont élevées. La surface du réservoir doit résister aux conditions extrêmes présentes sur la face inférieure des avions, sans se corroder.

Système spécial de ventilation diminuant la consommation d'énergie

Les températures et l'humidité dans les cabines de peinture doivent être constantes afin de répondre aux exigences élevées en matière de protection des surfaces. Le traitement de l'air nécessite beaucoup d'énergie, en particulier pour les peintures appliquées manuellement. Comme il est interdit d'utiliser de l'air recyclé, les cabines fonctionnent avec de l'air neuf et de l'air évacué. « Afin d'améliorer le rendement énergétique du processus pour Airbus, nous mettons en œuvre un système de gaines d'air de ventilation spécifique aux composants qui réduit considérablement la quantité d'air nécessaire, tout en répondant aux exigences et aux normes de sécurité. Moins il y a d'air à climatiser, plus la consommation d'énergie diminue », explique Marc Furmannek, responsable grands comptes chez Dürr. En outre, des systèmes de récupération de l'énergie sont utilisés pour recycler 65 % de l'énergie contenue dans l'air évacué et la réutiliser pour climatiser l'air frais, ce qui diminue encore la consommation d'énergie.

Élimination des polluants sans CO2 supplémentaire

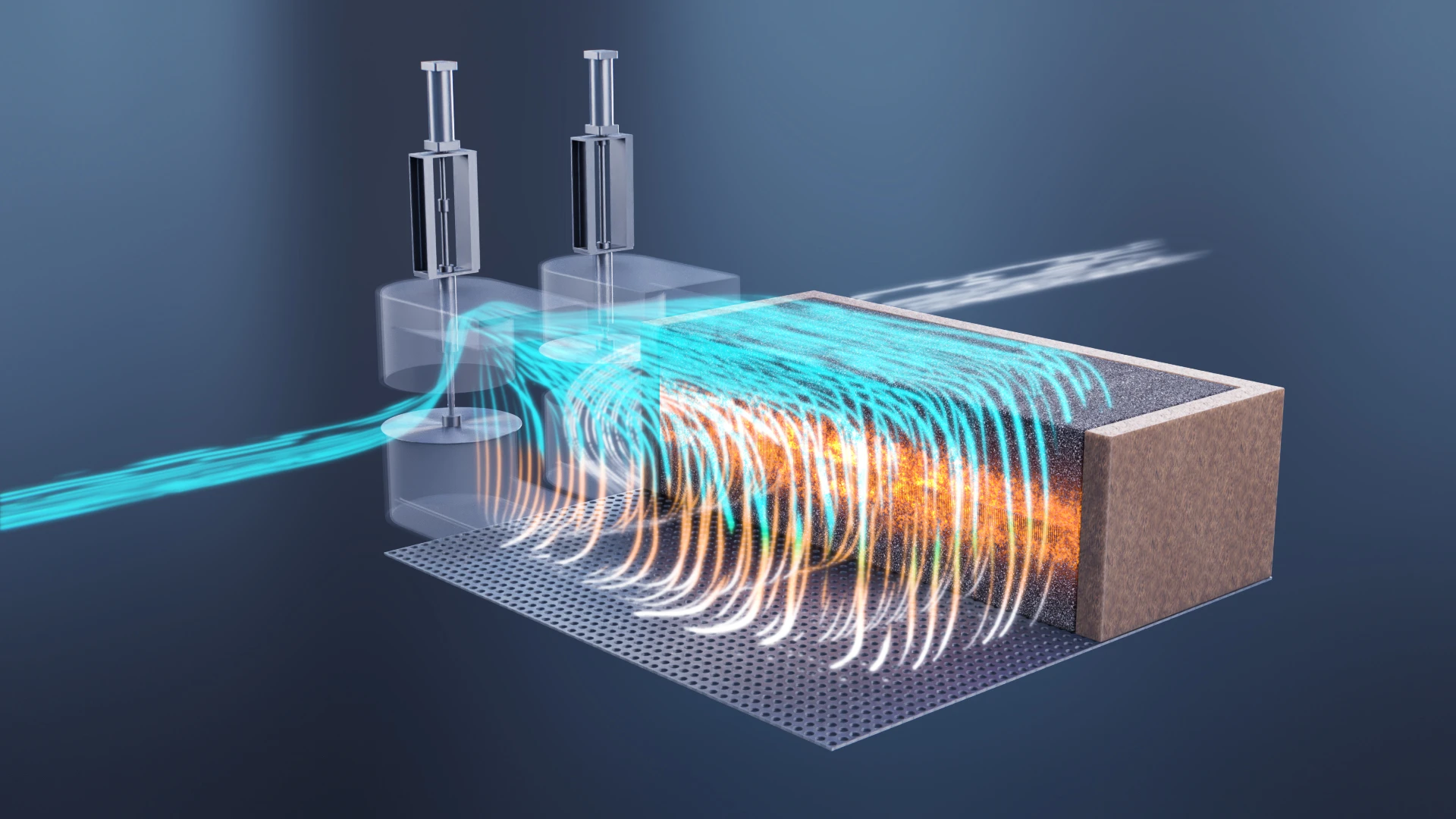

FPour des raisons de durabilité, Premium AEROTEC a opté pour un système entièrement électrique de purification de l'air évacué, à savoir le système Oxi.X RV. Celui-ci utilise l'oxydation thermique régénérative (RTO) selon une conception unique et avec un mode de fonctionnement sans flamme. Cela présente l'avantage que le processus de combustion servant à l'épuration de l'air évacué se déroule entièrement à l'intérieur du matériau de l'échangeur de chaleur. Par conséquent, il n'y a pas de flamme nue et les émissions d'oxyde d'azote sont particulièrement faibles. L'ensemble du processus étant électrifié, il peut fonctionner sans émissions, c'est-à-dire sans CO2 supplémentaire, à l'aide d'électricité verte.

Hausse de la rentabilité

Les flux d'air évacué générés contiennent des solvants à très faibles concentrations. Cependant, comme le volume d'air évacué est important, un système Sorpt.X CD est placé en amont de l'Oxi.X RV pour concentrer les flux d'air évacué. Cela permet de réduire le volume et donc d'augmenter la concentration des solvants et ce, jusqu'à quarante fois la concentration d'origine des polluants. Grâce à cet effet technique, l'Oxi.X RV situé en aval peut être de plus petite taille et il ne nécessite pas d'énergie de chauffage supplémentaire pendant le fonctionnement avec des solvants, ce qui a une incidence positive sur le rapport coût-bénéfice de l'épuration de l'air évacué.