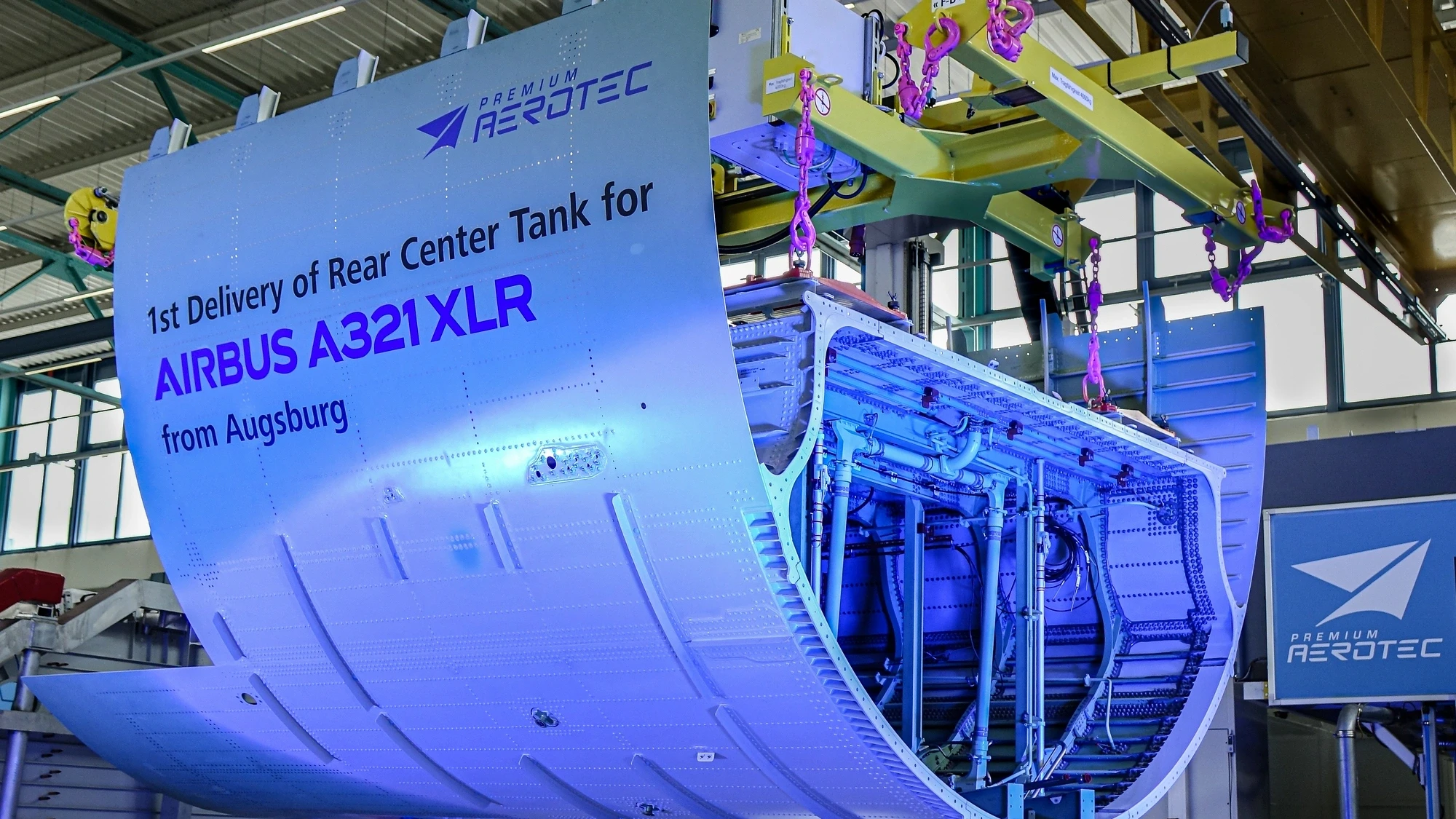

Il serbatoio del carburante integrato nella fusoliera dell'Airbus A321XLR è il componente chiave per trasformare i precedenti aeromobili a corto e medio raggio nella nuova versione XLR (eXtra Long Range) a lungo raggio. Noto come serbatoio posteriore centrale, la sua capacità estesa da 13.000 litri aggiunge fino a 8.700 chilometri all'autonomia dell'aeromobile. Il serbatoio centrale posteriore è prodotto esclusivamente presso lo stabilimento di Augsburg.

Elevati requisiti di protezione e tenuta delle superfici

Il progetto chiavi in mano copre l'intero processo, dalla preparazione alla sigillatura fino alla verniciatura vera e propria. Il nuovo impianto di verniciatura è composto da cabine di sigillatura, pulizia e verniciatura. Include anche test delle superfici e di tenuta. I requisiti in materia di corrosione e diffusione sono elevati. La superficie del serbatoio deve resistere alle condizioni estreme presenti nella parte inferiore dell'aeromobile senza essere soggetta a corrosione.

Uno speciale sistema di canalizzazione dell'aria riduce il consumo di energia

Al fine di soddisfare gli elevati requisiti in materia di protezione delle superfici, le cabine di verniciatura necessitano di temperature ed umidità costanti. Il condizionamento richiede molta energia, soprattutto per le vernici applicate manualmente. Non essendo consentito l'uso di aria di ricircolo, le cabine funzionano con aria di alimentazione e di scarico. “Per rendere il processo più efficiente dal punto di vista energetico per Airbus, stiamo implementando un sistema di canalizzazione dell'aria specifico per ogni componente, che riduce notevolmente la quantità di aria necessaria, pur soddisfacendo i requisiti e gli standard di sicurezza. Minore è la quantità di aria che deve essere condizionata, minore è il consumo di energia”, spiega Marc Furmannek, Key Account Manager di Dürr. Inoltre, vengono utilizzati sistemi di recupero energetico che riciclano il 65% dell'energia contenuta nell'aria di scarico, riutilizzandola per il condizionamento di aria fresca e riducendo ulteriormente al minimo il consumo energetico.

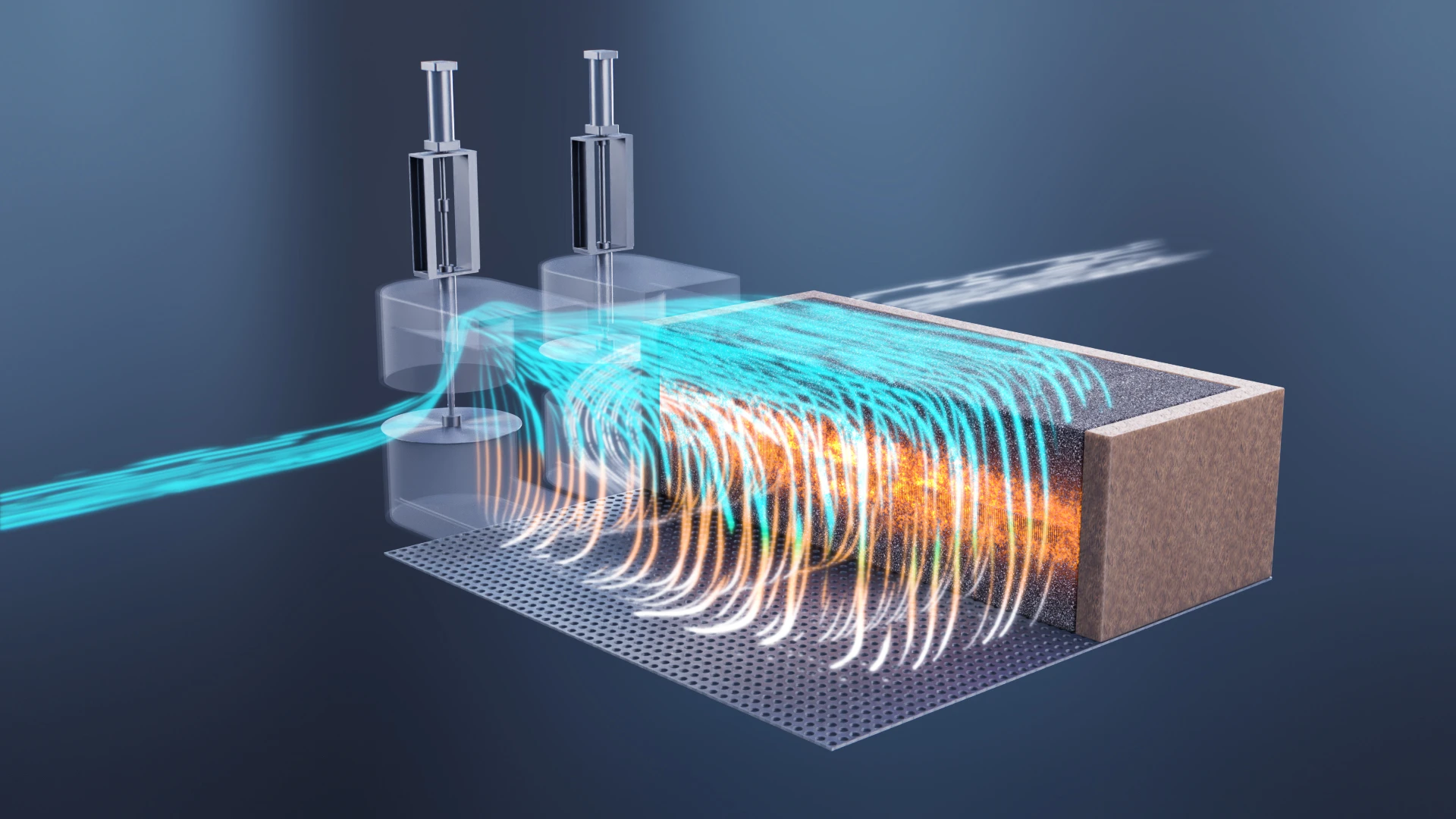

Rimozione degli inquinanti senza ulteriori emissioni di CO2

Per motivi di sostenibilità, Premium AEROTEC ha optato per un sistema di depurazione dell'aria di scarico completamente elettrico sotto forma di Oxi.X RV. Tale sistema utilizza l'ossidazione termica rigenerativa (RTO) con una modalità di funzionamento senza fiamma ed un design unico. Il vantaggio è che il processo di combustione per la depurazione dell'aria di scarico avviene interamente all'interno del materiale dello scambiatore di calore. Ciò significa che non vi è una fiamma libera e che le emissioni di ossidi di azoto sono particolarmente esigue. Poiché l'intero processo è elettrificato, può funzionare ad emissioni zero, ossia senza emissioni di CO2 aggiuntive, utilizzando elettricità verde.

Aumento dell'efficienza economica

I flussi di aria di scarico prodotti contengono concentrazioni molto basse di solventi. Tuttavia, poiché il volume dell'aria di scarico è elevato, a monte dell'Oxi.X RV viene posizionato un Sorpt.X CD per concentrare i flussi di aria di scarico. In questo modo si riduce il volume, aumentando così la concentrazione di solventi, fino a quaranta volte la concentrazione originale di inquinanti. Questo effetto tecnico fa sì che l'Oxi.X RV a valle possa avere dimensioni inferiori e non necessiti di energia di riscaldamento aggiuntiva durante il funzionamento con solvente, incidendo positivamente sul rapporto costi-benefici della depurazione dell'aria di scarico.